半密封敞口容器的液位测量方法有多种,可以采用差压液位变送器等多种测量仪表设备进行液位测量,但是在测量过程中要严密注意有可能出现的各种故障,液位计产生故障的危害不仅仅是影响容器液位的控制, 还会导致运行、维护人员频繁操作和检修的工作量的加大, 如果处理不及时造成水池跑水或抽干, 以下为几种测量方式出现的故障进行原因分析并提出改进措施。

1 液位测量的故障及原因分析

(l) 超声波液位计测量现场测量仪表为一台超声波液位计, 输出4 一20 m A 电流信号远传到控制室数字显示调节器上进行显示和计算, 数字显示调节器输出4 一20 m A 电流信号控制气动薄膜调节阀的开度, 实现液位自动控制。超声波液位计测量原理是测量探头向被测物体发射一束超声波脉冲, 声波被物体表面反射, 部分反射回波由探头接收并转换为电信号。从超声波发射到被重新接收, 其时间与探头至被测物体的距离成正比。

故障原因分析: 水池内的除盐水温度一般在20 ℃ 左右, 当水池内温度与外界的环境温度( 北方) 形成温差时, 则会在超声波液位计探头表面凝结成一层水汽, 超声波液位计探头无法准确接收到液面反射回的脉冲信号, 或停止在某一值保持不变,同时输出的4 一20 m A 电流信号就不正确, 严重时会造成水池跑水或水池被抽干, 需要仪表维护人员经常擦拭探头表面, 维护量较大。

(2 ) 气吹法测量一台智能差压液位变送器( 包括一个过滤器减压阀、一个节流原件)、一台数字显示调节器, 一台气动薄膜调节阀, 组成一个简单的控制回路。气吹法测量, 即仪表风经过节流元件, 再经过滤减压阀输出一定的气源压力, 进人差压变送器正压室, 在通过引压管由正压室到达水池底部。当液位低时, 气泡吹出没有阻力, 背压为零, 差压液位变送器指示为零; 当液位增高时, 气泡吹出要克服液柱的静压力, 背压增加, 差压液位变送器指示增大。

故障原因分析: 在测量中差压液位变送器的正压室要接人仪表风, 该处的仪表风在生产厂区内处于压缩空气管网末端, 容易堆积水分和杂质等, 随着天气的变冷, 使用时在减压阀背压膜片或恒节流孔处造成结冰、堵塞, 导致差压液位变送器无法正常输出4 一20 m A 电流信号, 同样会造成水池跑水或水池抽干。这种测量方法结构简单、价廉、精度低, 同时维护量较大, 只要仪表风压力发生变化如泄露、憋压、堵塞、结冰等都能造成液位测量值出现误差。

(3) 浮球液位计现场测量仪表为一台浮球液位计, 浮球液位计是以磁浮球为测量元件, 通过磁祸合作用, 使传感器内电阻成线性变化, 由智能转换器将电阻变化转换成4 一20 月〕A 标准电流信号。浮球式液位计的技术优势: 浮球式液位计具有结构简单, 调试方便, 可靠性好, 精度高等特点。故障原因分析: 由于设备正常运行时容器内的除盐水是流动的, 在圆形容器内会形成一个很大的漩涡, 浮球在容器内受到水流的作用力, 浮球连杆容易折断或浮球转为死角, 导致测量设备容易损坏而且检修维护量较大。

(4 ) 二次仪表调节器以上三种方法都是采用一台测量仪表、一台气动薄膜调节阀、一台数字显示调节器组成一个控制回路。

故障原因分析: 由于对相关仪表检定校验手段的不足, 数字显示调节器常年无法校验比对, 存在很大的误差, 造成整个控制回路将误差连续的放大。

水池液位无法达到自动控制的关键问题:

① 现场测量仪表故障率比较高; ②数字显示调节器存在比较大的误差, 对液位调节回路正常控制存在很大的隐患。

2 处理措施

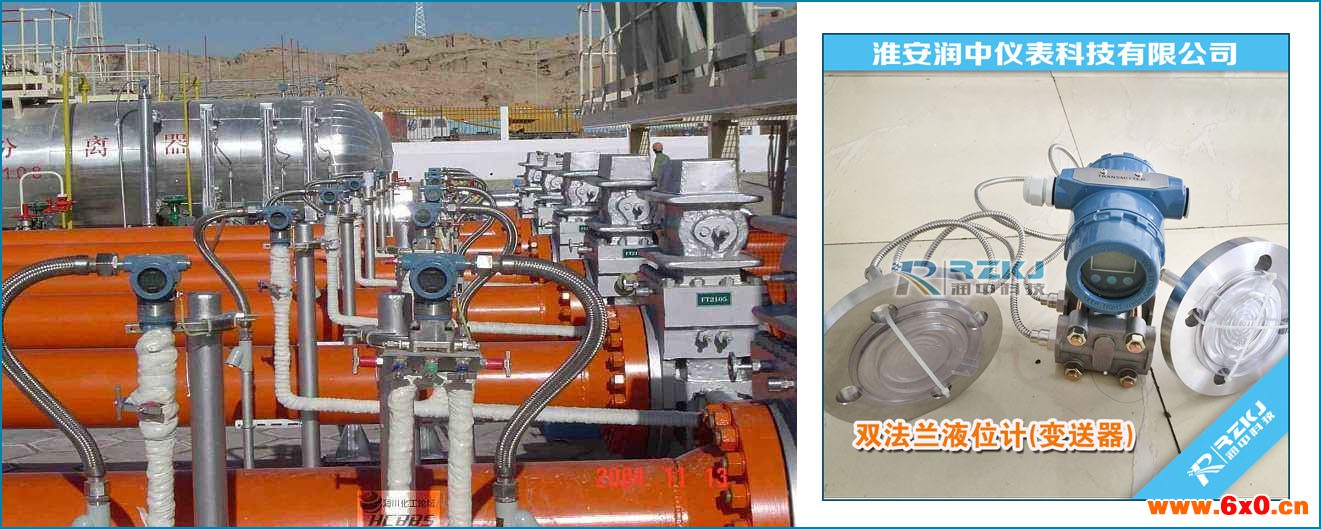

( l) 毛细管远传法兰式压力变送器现场测量仪表选用毛细管远传法兰式压力变送器, 安装时将检测用的法兰式膜盒部分固定放置在水池底部, 转换部分即表头安装在水池顶部, 变送器将检测到底部压力以4 一20 m A 电流信号输出, 传送到调节仪表进而控制调节阀的开度。在每年对变送器进行检定校验时, 将变送器和膜盒法兰取出, 对膜盒清洁维护, 该表测量原理简单, 精度高、安装方便, 维护量低, 是一种简单的测量方法。

(2 ) 调节显示数字显示调节器由于无法保证控制精度,改成由P L C 系统控制, 即利用原有的A 工、A O 输人输出模块上的剩余通道进行数据采集、计算, 并在D C S 上显示液位。并且在P L C 程序中根据工艺要求设定液位报警的上、下限值, 提示操作人员大水池液位的运行情况。

3 改进后的效果评估

( l) 测量设备稳定性好、安装方便、故障率低、精度高, 和一般智能压力变送器故障处理方法一致, 由于变送器的膜盒直接接触介质, 省去了仪表风和环境温度的束缚, 便于仪表人员的维护和检修, 进而减少设备故障频率和设备的检维修费用。

(2 ) 西门子P L C 系统使用方便, 稳定性高, 精度高, 维护量低, 维护人员熟悉。

(3) 仪表结构简单操作方便, 减少工艺操作人员和仪表维护人员的工作强度, 降低工艺的操作率。

(4 ) 由于加人了液位的上、下限报警, 提高了工艺安全生产的可靠性。减少仪表设备引起的故障率, 减少由于仪表测量问题造成的水池跑水或水池抽干次数, 降低了除盐水单耗。

QQ交流群

QQ交流群