波音公司787客机采用了“基于模型的产品定义”技术,实现了产品关联设计、通过建立全球协同平台(GCE)实现了与合作伙伴协同研制,这彻底地改变了研制流程、研制方法和飞机研发模式。新飞机工程全面应用MBD技术,采用多厂所异地协同的研制模式,为航空产业的跨越发展提供了难得的机遇。

飞机研制的工艺设计与生产管理现状

飞机研制采用了基于MBD技术,构建了设计制造的协同工作平台(简称DCE平台),解决了产品制造的单一数据源,实现了产品协同设计。DCE平台通过与企业ERP系统的集成,实现了飞机装配现场“无纸化”,取得了非常显著的效果。

1产品的工艺设计

在DCE平台中依据产品数据集(EBOM、MBD模型等),完成工艺规划工作:编制工艺总方案、构建了PBOM、划分装配流程、建立顶层MBOM;开展工艺准备工作,完成零组件交接状态/毛料供应状态、工装申请及其技术条件的签审与控制,二维形式指令AO/FO设计、工程更改贯彻、检验计划编制及其签审等,实现了EBOM/PBOM/MBOM的技术状态管理,实现了产品制造的关联工艺设计。

2产品计划编制与过程控制

飞机研制中产品检验检测与过程控制采用了检验计划(检验规程)。检验计划规范了检查项目、检查方法、检测工量具、明确了检验活动的具体要求,是检验人员验收产品的标准文件。

在DCE平台的工艺指令的编制环境中编制检验计划,DCE平台进行审签流程管理,提高了检验设计工作质量。

3在ERP中对现场进行管理

AO/FO/检验计划在DCE平台中完成流程审签定版后通过DCE发布至ERP,加入作业计划信息后发布到现场的工控机或工作站驱动生产线上零组件配套出入库,零组件的开工、完工并记录质量控制过程,在飞机研制装配现场实现了“无纸化”管理。

4存在的问题

从传统的二维工程图到应用MBD模型,承制单位的体制、流程、标准、文件制度和软硬件环境等基本建成,通过大规模测试和研制验证,贯通了主要的工艺设计、生产组织、产品质量控制等主要流程。虽然取得了显著的应用效果,但仍然暴露出一些问题:基于MBD技术的工艺设计仍然以二维工艺指令为主、三维工艺设计和生产现场的“可视化”管理还在探索阶段,存在三维产品模型信息应用不深入,制造知识管理薄弱、利用率不高、工艺指令表达方式与共享手段单一,基于MBD技术的产品技术状态管理、生产组织、质量控制等制度文件还不够完善,零组件制造现场的计算机软、硬件资源还不能支撑全面“无纸化”等问题。因此,构建三维工艺设计平台并与DCE平台和ERP现场管控平台实现高度集成,才能实现三维工艺设计和生产现场的“可视化”。

三维工艺设计

面向工艺设计与管理过程、根据业务需求定制建立三维工艺设计平台,突破与DCE平台集成的关键技术,实现三维工艺设计、实现工艺关联设计。工艺设计人员通过三维工艺设计平台完成基于产品MBD模型的工艺规划、工艺设计、工艺仿真以及工艺指令签审等工艺设计任务。

1构建三维工艺设计环境

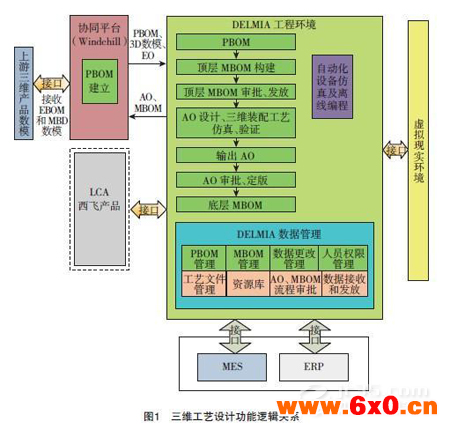

选用适合飞机制造特点的、成熟的、商业化软件DELMIA系统为数字化三维设计平台,根据业务需求进行DELMIA的定制开发,解决与DCE平台集成的关键技术,建立适应企业特点的三维工艺设计平台。三维工艺设计平台包括如下主要模块:工程数据集成模块、工艺规划模块、工艺设计与仿真模块、BOM管理模块、工艺指令发布模块和工艺知识管理模块,其功能逻辑关系如图1所示。

2MBD工程数据集结构化管理

在基于MBD的设计、制造一体化的工作模式下,产品设计环境需要与三维工艺设计环境高度集成。通过DCE平台将关联设计的零部件的MBD工程数据集以及被更改信息完整、系统地向制造环节传递。在三维工艺设计环境中能够及时准确地获取该工程数据集及工程更改并予以处理,在此基础上开展工艺规划、工艺设计与仿真工作,zui终保证工程设计数据集与制造数据集的一致性、准确性和可追溯性。

3在DCE平台中顶层工艺规划

(1)PBOM建立。

需要充分利用MBD工程数据集,以EBOM和三维数字样机为基础,进行顶层工艺规划,根据生产单位制造能力、生产单元布局、工艺专业类型以及制造经济性,构建工艺组合件,进行零件、组件和部件的工艺路线设计,形成PBOM。

(2)顶层MBOM建立。

在三维工艺设计环境下确定大部件对接要求和专业厂的职能分配、考虑协调要素、协调措施的可靠性,进行装配单元划分,将零组件、标准件的位置、种类和数量准确地配套到装配单元。

4三维工艺设计与仿真验证

在顶层工艺规划PBOM、顶层MBOM规划的基础之上,DELMIA系统作为工具级应用从DCE平台下载并导入装配件的EBOM/PBOM、MBD模型或轻量化模型,工装模型或轻量化模型,进行顶层工艺规划,顶层MBOM建立,装配流程/加工过程设计,通过仿真验证并优化装配流程/加工过程形成三维指令(AO和FO)。

(1)装配件工艺详细设计。

装配件工艺详细设计是通过三维工艺设计与装配仿真验证工具进行参装件的装配顺序、装配操作、装配路径的详细设计,建立参装件、工装资源和工艺过程的关联,实现装配过程的仿真,并依据仿真结果,迭代优化装配工艺设计,完成三维AO指令的生成。

(2)零件制造工艺详细设计。

零件制造工艺详细设计是按照机加件、钣金件、非金属件和管路零件等类型,通过三维工艺设计与相应的零件加工仿真工具完成加工过程的仿真、迭代优化零件制造工艺设计,完成三维FO指令的生成。

(3)三维工艺知识库。

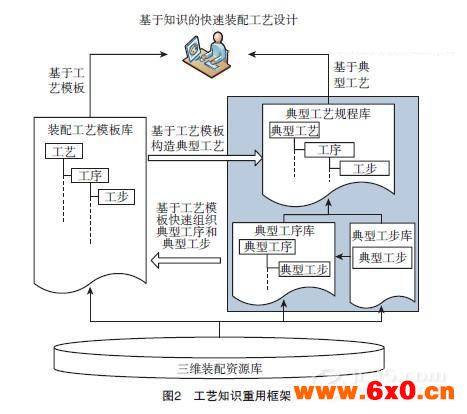

整理和挖掘典型工艺数据,组织和构建典型工艺库、典型工序库、典型工步库,形成工艺实例库,同时构造工装等基础制造资源库,与典型工艺知识关联,zui终形成工艺模板、典型实例和装配资源相互关联的工艺知识实例库。工艺设计人员可以直接重用典型工艺,也可以基于工艺模板,快速组织典型工序和典型工步,关联制造资源,实现基于知识的快速工艺设计。工艺知识重用框架如图2所示。

5三维工艺指令的生成与管理

在三维数字化工艺设计平台中,利用文字、仿真动画、轻量化模型和图片等多种数据格式编制三维工艺指令,通过三维数字化工艺设计平台与DCE协同平台的接口程序自动载入DCE协同平台,在DCE中实现三维工艺指令流程的审签发布、组织和管理。

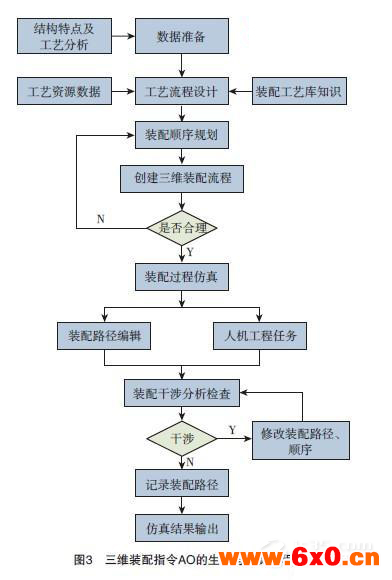

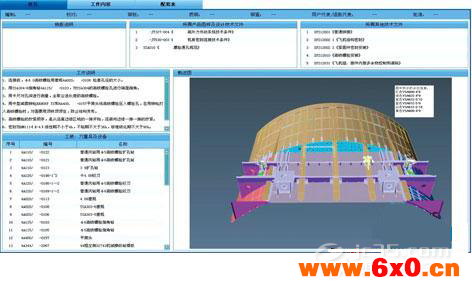

飞机生产中装配过程十分复杂,参装零组件多、配套类型多、控制过程复杂,加之装配件按架次组织生产而零件制造是按批次投产等多种因素,决定了三维装配指令AO比零件制造指令FO的编制、审签与控制管理复杂,解决了三维装配指令AO管理中存在的问题,由此三维制造指令FO管理中存在的问题就能解决。三维装配指令AO的生成与仿真流程如图3所示,三维装配指令AO指令形式如图4所示。

(a)首页

(b)工作内容

(c)配套页

图4三维装配指令AO指令

3现场可视化生产

在三维工艺设计平台DELMIA中完成仿真验证后的三维AO/FO与其对应零组件的检验计划以XML的格式输出到DCE平台中。在DCE平台中完成三维AO/FO/检验计划流程审签定版。在DCE平台中定版的三维AO,其配套清单中的零组件由DCE平台自动解析为MBOM底层结构,并将定版的AO信息和解析后的MBOM底层结构发送至生产管控系统。三维AO/FO/检验计划、顶层MBOM在DCE平台中定版后,通过DCE的自动打包程序发布至ERP。在ERP生产管控系统中,接收到三维AO/FO/检验计划并解析生成完整的MBOM。在ERP生产管控系统中通过加入作业计划信息后下发生产任务到现场的工控机或工作站上,工人在生产现场开始执行自己的工作,完成零组件配套出库、开工和完工。现场的数据采集及完工、检验刷卡等都在AO/FO流程卡记录质量控制信息,其过程如图5所示。

结束语

飞机研制采用MBD技术推进了飞机研制模式的创新,“三维工艺设计平台+DCE平台+ERP生产管控平台”构成的集成化的综合信息管理平台是企业打通产品数字化制造的工具;“MBD模型+三维指令(AO/FO)+检验计划”是企业产品设计、生产、质量控制等产品实现过程所依赖的机制创新。

构建三维工艺设计平台,开展三维工艺设计,充分发挥了MBD技术的优势,提升了工艺规划和工艺设计的质量。三维工艺设计平台与DCE平台集成,DCE平台与ERP现场管控平台的集成打通了三维工艺设计和现场生产的“可视化”,引起了数字化制造技术的重大变革。这对于提高我国国防装备的快速研制和生产能力,缩短产品研制周期,提高产品质量,降低制造成本都具有重要的现实意义。

(文章来源:航空制造网)

QQ交流群

QQ交流群