0前言

众所周知,汽车冲压件的生产是汽车制造中十分重要的部分,如轿车的车身、车架、车厢等都是由钢板冲压制造而成。据统计,制造一辆普通轿车平均需要约1500个冲压件。近年来,汽车冲压件领域,随着新车型的引进、旧车型的换代以及国内外整车及零部件生产规模的不断扩大,需求也不断增加。因此,围绕获取新的供货渠道,拥有先进技术的世界冲压件制造商和具有成本竞争力的国内冲压件制造商,都在强化各自的事业领域,加快冲压件生产体制的构建。

随着市场竞争的日趋强烈,人们对冲压件成形质量的要求也越来越高。本文通过Altair的HypeForm软件对冲压件的成形工艺过程进行研究。

1软件介绍

Hyperworks软件是美国Altair公司的产品,是世界ling先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有的性能以及高度的开放性、灵活性和友好的用户界面。它包括了多种模块,在本文中主要使用HyperMesh与HyperForm模块来对模型进行前处理,RADIOSS进行冲压过程的仿真计算,然后通过HyperView模块进行结果的查看。

HyperMesh是一个高性能的有限元前处理器,它能让CAE分析工程师在高度交互及可视化的环境下进行仿真分析工作。与其他的有限元前处理器比较,HyperMesh的图形用户界面易于学习,特别是它支持直接输入已有的三维CAD几何模型(UG,Pro/E,CATIA等)已有的有限元模型,并且导入的效率和模型质量都很高,可以大大减少很多重复性的工作,使得CAE分析工程师能够投入更多的精力和时间到分析计算工作上去。

在处理几何模型和有限元网格的效率和质量方面,HyperMesh具有很好的速度、适应性和可定制性,并且模型规模没有限制。其他很多有限元前处理软件对于一些复杂的,大规模的模型在读取数据时候,需要很长时间,而且很多情况下并不能够成功导入模型,这样后续的CAE分析工作就无法进行;而采用HyperMesh,其强大的几何处理能力使得HyperMesh可以很快的读取那些结构非常复杂,规模非常大的模型数据,从而大大提高了CAE分析工程师的工作效率,也使得很多应用其他前处理软件很难或者不能解决的问题变得迎刃而解。

HyperMesh前处理的功能非常强大,而且可操作性强,具有以下几个特点:

1、它是一个高性能的有限元前处理软件,可以降低工程分析的时间和成本;

2、具有直观的图形用户界面和先进的功能,从而减少学习时间,提高生产率;

3、可以直接使用CAD几何数据和现有的有限元模型数据,降低模型开发的成本;

4、可以快速自动地生成高质量的网格,从而大大简化复杂几何模型的建模过程。

AltairHyperForm集成了性能优异的HyperMesh和高精度、率的RADIOSS求解器,是使用增量法的高性能金属板材成形仿真软件,HyperForm可以让工程师,零件设计人员,以及冲模设计人员快速比较冲压零件的多种设计方案。

使用HyperForm设计人员能够发现并改正潜在的冲压工艺和零件设计问题,这样使试验的时间缩短至zui少

HyperForm软件具有以下特点:

1、易于使用的图形用户界面;

2、快速、准确、强大的仿真功能;

3、在设计的初始阶段即可检查出冲压问题;

4、设计更轻,效率更高的零件;

5、减少试验的时间,获得更高质量的零件。

整个仿真过程中,我们首先对零件的结构模型进行分析,决定其成形工艺,然后通过HyperMesh前处理对其几何模型进行简化处理,再由HyperForm/OneStep一步法获得其初始毛坯形状,根据预先设计的冲压工艺方案,生成冲压模具的有限元模型,zui后使用RADIOSS对冲压成形过程进行仿真分析。

2零件的结构分析及所使用的材料参数

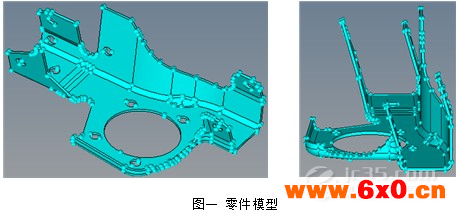

如图一所示零件的几何模型,该支架件结构比较简单,基本属于纯弯曲件。从图中我们还可以看出,该零件模型存在很大的冲压负角,所以采用一次成形是不可能实现的,故采用二次成形。

根据对支架件模型的分析我们可以看出该零件采用简单的二次冲压成形而成,其中一次成形为主要拉伸成形过程,二次成形为简单的弯曲成形,不会存在成形缺陷,所以我们只对*步拉伸成形行研究。

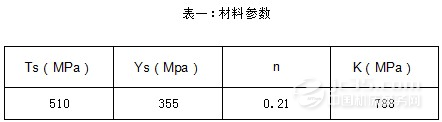

该零件使用的材料为B510L,其材料参数如表一所示:

除了以上所使用的材料参数意外,我们还要用到自然对数e=2.718,利用以上参数我们可以在软件中建立新的材料模型,以便于我们在分析时使用。

3有限元模型的建立及原始毛坯成形

3.1有限元模型的建立

在所有的前期准备工作完成之后,开始建立有限元分析模型,本次分析是采用RADIOSS软件进行仿真分析。

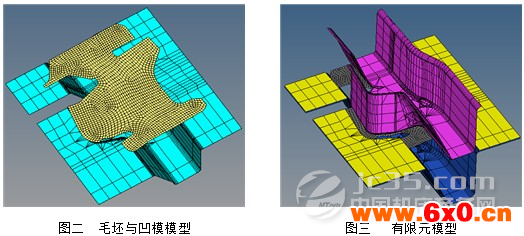

在建立模型之前,我们要使用HyperMesh前处理功能对零件进行简化,针对此零件而言,我们首先要将其形成负角的部分进行简化,从而达到消除负角的效果,然后消除零件上面的孔特征。在前处理完成之后,我们开始建立其有限元模型。在建立完整的有限元分析模型之前,首先要求得零件的原始毛坯形状,其原始毛坯我们可以通过软件自身所带功能中的一步法(HyperForm/OneStep)来获得,这样所得的毛坯形状比较准确,并且简单方便。得到简化后的几何模型和原始毛坯的形状之后,我们开始建立模型,zui终得到的凹模与原始毛坯的有限元模型如图二所示。

之后我们通过软件自身的功能来建立凸模以及压边圈(在建立模型的时候我们可以同时将压边圈建立出来,但是在分析的时候我们根据实际需要来决定是否使用压边圈,压边圈的建立对zui终的分析结果影响不大),如图三所示为我们完整的有限元分析模型。

3.2零件成形仿真分析

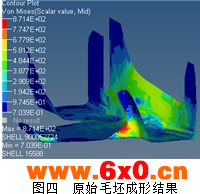

模型建立完成后利用RADIOSS对该零件的成形工艺进行成形仿真分析,分析结果如图四所示:

如图所示,零件在成形过程中其应力zui大值为871MPa,其应力值远远的超过了材料的许用应力,因此,零件在成形时会在应力zui大的地方发生开裂的现象,与实际零件成形缺陷位置相符,使得零件的成形性能降低,并且进一步降低了成形后零件的表观质量及机械性能。

4毛坯优化

原始毛坯的成形分析结果显示出零件在成形过程中存在缺陷,影响了零件的质量,针对此零件,在成形工艺上基本上没有优化的空间,因此我们只能对其毛坯进行优化,从而获得zui佳的成形质量。

在零件的成形过程中,影响其成形过程的主要因素为材料的流动方向以及材料在流动过程中所受到的阻力的大小及方向,所以在毛坯的优化中我们可以通过两方面来分析其成形过程:

1、方案一:通过改变原始毛坯的形状使得零件在成形过程中材料受到的应力趋于均匀。

2、方案二:改变材料的流动方向;

4.1均匀应力

材料在成形过程中受到各方向的拉应力及压应力,在拉应力的作用下容易使得材料发生开裂的现象,在压应力的作用下容易使得材料发生起皱的现象,这些都是在冲压成形过程中所不希望出现的结果。该支架件在成形过程中,由于受力不均匀而使得材料局部应力过大,远远的超过了材料的需用应力,zui终发生开裂。

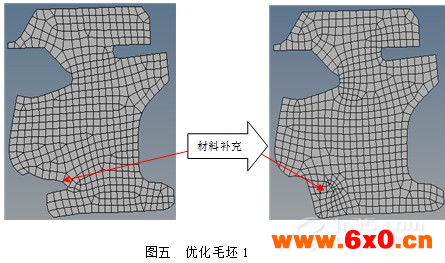

我们通过补充材料来对毛坯进行优化,使得零件在成形过程中受到的应力趋于均匀化,从而达到更好的成形效果,如图五所示为优化后所得的毛坯形状:

如图五所示,在毛坯成形过程中受到zui大应力的地方进行补充材料,从而达到均匀应力及均匀变形的效果,使得零件成形之后能够获得更好的成形质量。

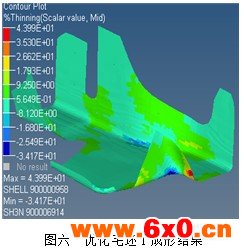

使用优化后的毛坯重新进行成形分析,得到结果如图六所示,从图中我们可以看出,优化后的毛坯在成形时以前开裂的地方现在得到了优化,但是同时使得零件的边缘位置出现了缺陷,优化不完全,由此可以看出优化毛坯1仍然存在不合理的地方,不能达到我们想要的优化效果,所以我们排除这种优化方案。

4.1改变材料流动方向

冲压件的成形过程其实是材料的塑性变形过程,是通过材料的不断流动从而获得zui终的成形结果,而材料在流动时,均是朝着阻力比较小的方向或者是向强度比较大的方向流动,所以在冲压成形的过程中,我们可以优化毛坯的形状,通过改变材料的强度分布来改变材料的流动方向。

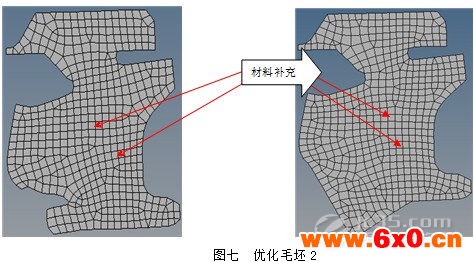

通过适度的增加原始毛坯的材料,从而改变毛坯的形状及强度分布,优化后的毛坯如图七所示,与原始毛坯相比较增加了两部分的材料,一部分主要是为了增加毛坯的强度,另一部分则是为了在成形过程中补充材料的不足,增加材料的两个部分存在着一定的强度差异,增加材料的相应位置其强度增加,而处于毛坯内部的部分强度比较大,材料流动就比较困难,所以直接发生塑性变形,而边缘部分的强度与内部相比较稍微弱点,故边缘材料在成形过程中起到补充材料的作用,向零件的内部进行流动,补充成形过程中由于材料流动而产生的材料不足。

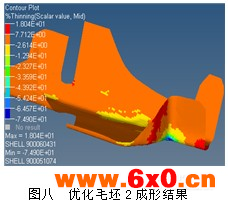

对优化毛坯2进行成形仿真分析,其分析结果如图八所示:

从云图中我们可以看出零件成形完成之后,其zui大延伸率为18%,在材料的许用范围内,成形结果不存在裂纹等缺陷,提高了零件的成形质量。

5结论

本文通过HyperForm软件对支架件的成形过程进行仿真分析,可以得知零件在成形过程中存在的不足,然后对其进行改善。因此,在零件设计阶段,使用HyperForm软件进行成形仿真分析大大的减少了零件在设计完成之后的试模时间,缩短了产品的设计周期,降低了产品的设计成本,并且能够获得较好的成形质量,从而增强了企业的市场竞争力。

6参考文献

[1]于开平,周传月,谭惠丰等,HyperMesh从入门到精通[M],北京:科学出版社,2005

[2]胡世光,陈鹤峥,板料冷压成形的工程解析[M],北京:北京航空寒天大学出版社,2004.

[3]王秀凤,万良辉,冷冲压模具设计与制造[M],北京:北京航空航天大学出版社,2006.

[4]林忠钦,车身覆盖件冲压成形仿真[M],北京:机械工业出版社,2005.

[5]崔令江,汽车覆盖件冲压成形技术[M],北京:机械工业出版社,2003.

[6]王秀凤,郎利辉,板料成形CAE设计及应用[M],北京:北京航空航天大学出版社,2007。

(文章作者:中国长安汽车集团 成永平)

QQ交流群

QQ交流群