(Denavit-HartenbergModeling&Calibration)

(上接)

c) 基坐标系和工具坐标系的处理;

基坐标系是机器人DH模型的起始坐标系,根据厂家的不同定义,有的可能存在明确的几何特征,例如底座安装基面和定位销,也有可能是根据J1坐标系向下移动一个理论高度差,虚拟定义。对于这两种情况,在DH模型算法中应该采用不同的处理。对于前者,需要在测量系统中通过测量基坐标系的几何特征,确定从测量坐标系到基坐标系的矩阵变换,然后对DH模型中的相关变量进行求解计算,此时J1关节的θ和D都必须作为变量求解,因为J1关节和基坐标系间必定存在一定误差,需要进行补偿。对于后者,可以不需要预先测量基坐标系,而是将基坐标系的欧拉参数作为未知变量进行求解,此时J1坐标系和基坐标系间保持理论定义的变换关系,也就是说J1的所有4个参数都应该直接用理论值代入,并在求解过程中保持不变。需要注意的是,如果要保证机器人互换性指标,必须采用前一种处理方式,将基坐标系确定在明确的几何特征(机械接口)之上。

工具坐标系的处理和基坐标系类似,如果在末端法兰上存在工具安装标记(如定位销和安装面),并希望在将来可以用这些标记定位不同工具,则需要预先标定出测量靶标相对于工具坐标系的偏移值,在计算中使用该测量值作为工具中心位置,与此相对应,J6关节的DH参数应该作为变量参与求解,(主要是确定J6的θ和D);反之,如果不关心末端法兰的机械接口标记,则无需将J6的θ零位设为变量求解,固定其为理论值即可,此时靶标点的工具中心偏移值可作为未知变量求解,无需预先测量确定。

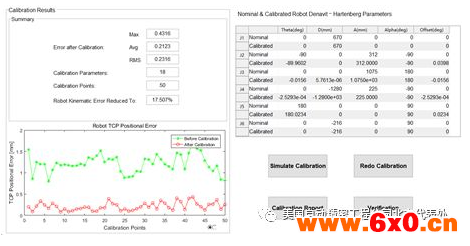

d) 优化计算结果

下图为典型的6轴串行机器人的进行DH参数补偿的优化结果,对于机械加工和装配精确的机器人,主要误差来源于关节角零位误差。

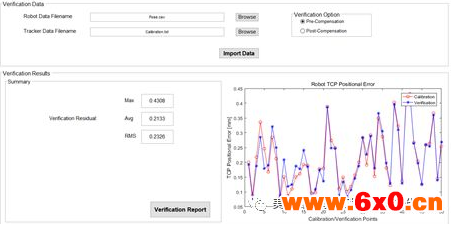

e) 补偿效果仿真评估

API RMS系统提供了两种验证方式,一种是将补偿参数应用到机器人控制器,系统补偿更新后进行验证测量,测量数据代入修正模型进行验算(Post Compensation),另一种是在无法对机器人控制器应用补偿参数更新的情况下,对除校准位姿以外的测量多个验证位姿(不同于原先校准位姿),对测量结果进行验证计算,二者的差别主要在于应用θ零位修正值。这样做能极大的方便用户,保证DH参数更新的可靠性。客户也可以不修改控制器模型,而据此对机器人程序进行离线补偿。

API RMS的功能强大,界面友好,充分利用了API激光跟踪仪和周边硬件产品的强大功能,更为难得的是,综合考虑了用户实际需求,具有很好的适用性,不但可以用于机器人生产厂家的流水线检测和标定,而且也适合第三方公司用于开展性能检测和标定服务。API技术团队的强大技术实力和严谨的工作态度,将助力国产机器人产业赶超****水平。

请扫下方二维码关注公司微信公众号。

QQ交流群

QQ交流群