电子吊秤厂家浅述起重机自动称重系统

所有起重机在生产制造中,根据规范和客户要求,均规定额定的载荷重量,为了保护起重设备本身,在起重机规范中,每种起重机必须安装称重系统,能准确测量出所承载物体的重量,以确保起重机本身不受损坏。那么,安装重量称重系统就成为每种起重机必须的一套系统。

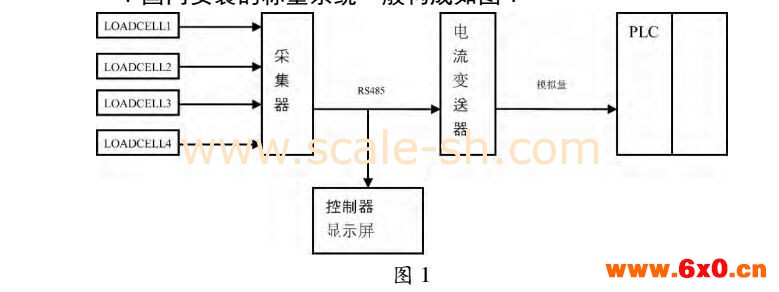

1 国内安装的称重系统一般构成如图 1

2 国内外称重系统工作原理对比分析

称重传感器通过采集器处理通过 RS485 送给控制器,同样地,RS485 信号经过电流变送器转换模拟量信号再传入起重机主控系统中( 一般为 PLC) ,信号经过了诸多硬件环节,而国内所生产重量传感器、采集器、电流变送器等硬件和市场诸多的其他电子产品一样,使用在起重机设备时,并未考虑到起重机的复杂工况,导致硬件不稳定或使用寿命短。故障率极高。而这种模式在国产产品实际应用中,几乎成了定式。

国外产品中,其动作原理和相关计算方法实际是类同的,实际操作中也能基本维持比较稳定的工作状态,但由于其控制器采购成本巨大,实际在应用中却难于推广应用。

但无论是国内和国外的产品,精兵简政才是最直接最有效的并且是故障率最低的一种方式,对于客户而言,准确的实施保护,稳定的运行,维护成本低是客户想要理想结果。随着可编程逻辑控制器的发展,其运算速度越来越快,对于复杂计算也能轻而易举的实现,起重机的称重控制器的工作能否由 PLC 完成呢,答案是肯定的。

3 以 ABB 为例,说明在如何直接在 PLC 中完成起重机的称重

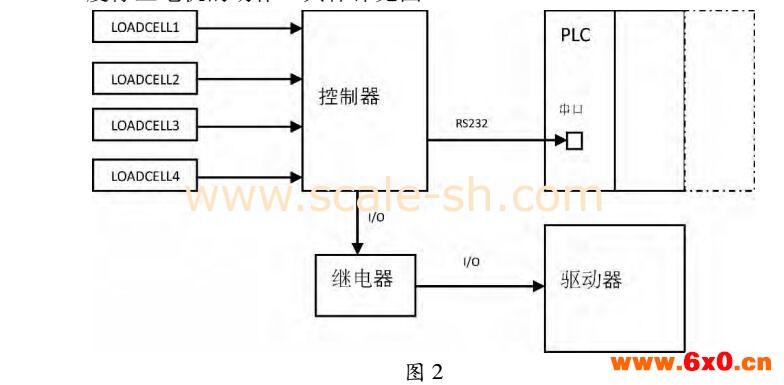

原设计中,起重机重量传感器信号进入控制器进行处理,控制器输出的一路硬件为RS232 进入 PLC 串口模块,PLC 直接接收重量信号; 控制器输出的另外一路为挂舱 I / O( snagload) 信号,该信号通过中间继电器的触点进入驱动器的 I / O 接口板,以最快的速度停止电机的动作。具体详见图 2:

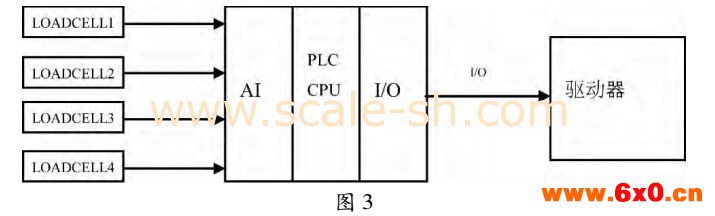

根据以上原理图,如果将上述功能转移到 PLC 中,则要同样实现 2 个功能,及在PLC CPU 执行称重计算和 Snagload 信号的送出,除此以外,还要考虑一个运算速度的问题,特别是对于 Snag-load 的信号,当起重机发生挂舱时,需要第一时间进行保护,立即停止起重机的相关动作。下面我们就上述问题逐一分析并解决。

首先,在 PLC 内解决重量计算的问题,常规的重量传感器的控制器接收 4 - 20ma 的信号,根据理想线性变化的原理,在控制器内部实现运算,同时控制器还对干扰失真的部分信号进行相应的处理。

但对于直接进入 PLC 的模拟信号,通过 PLC AI 模块进行输入,PLC 读到的数据是原始的模拟量的数据。

根据重量传感器线性变化的特点( 理想) ,我们任意规定 2 个点,就可以确定斜率K 和补偿值 B,实际上,由于称重系统的“0”点和额定载荷的“40”吨的两个点是做保护的两个关键点,松绳保护的重量一般在“0”点附近,超重是在额定载荷超过 10% 附近,同时额载的 80% 通常作为我们重量的预警。因此,我们通常选择这两个点作为称重系统的两个点。

根据 Y = KX + B 二元一次方程,称重时,能分别知道“0”T 和 “40”T 的 Y 和 X 值,这样,我们便能通过计算,分别计算出 K 和 B 值,也就确定了这条线性变化的直线。明白了其计算原理,通过编程,则可自动实现计算。

然而在实际应用中,通过基本原理计算的重量却往往出现报警,重量偏差较大,这又是怎么回事呢。原来,原设计中,LOAD-CELL 模拟量信号进入控制器,控制器首先消除干扰源,然后再进行计算处理。而 PLC AI 输入模块则是标准的产品,无法在硬件上改动以达到消除干扰的目的。通过分析,我们不难找到,模拟量的干扰源来自几个方面: 容性的静电感应、感性的电磁感应、和电源质量本身的射频或谐波的干扰等。我们可以通过提高开关电源的性能和使用类似双屏蔽的线路达到减低干扰源的目的。而事实上,吊机整体钢结构和使用 IGBT、可控硅等功率原件这些客观存在的固有干扰,其实是无法完全消除干扰源的,因此,需要在编程计算时使用更有技巧的计算。因此在编程时也需要加入“滤波”使来源数据更加符合实际状况,在此,引入一阶滞后滤波计算,即是在输出时将上次输出的值引入进行运算。这样虽带来了灵敏度减低,但却增加了稳定性,实质上也消除了尖峰值。

需要说明的是,snagload( 挂舱) 保护的运算是不得加装任何过滤装置的,因此在硬件上消除干扰必须要尽可能做到完善,现在一般吊机最基本的挂舱保护只有通过LOADCELL 的电子挂舱保护,虽然现在很多挂舱增加了液压油缸挂舱保护,但最第一时间反映挂舱情况的则是电子挂舱,挂舱保护在设计时须尽量减少运算的环节,将重量转成相应的输入原始值进行对比,当挂舱动作,PLC 直接输出进入驱动器,紧急停止驱动器,以最短的路径和时间来实现设备动作的停止。

QQ交流群

QQ交流群