1、问题的提出

自发明麻花钻以来,其结构形式已基本固定,机械制造行业使用至今,基本保持了发明时的形状和参数。但是,在具体生产过程中,遇到一些有特殊要求的钻孔时,普通麻花钻性能便满足不了使用要求,因此需要对麻花钻进行改进。

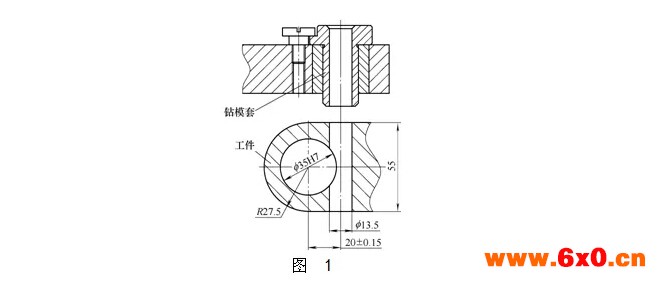

常用的改进,主要针对一些钻孔工艺中的特殊要求,如深孔钻排屑性能、提高钻孔后表面粗糙度、提高耐磨性能、减少轴向力、降低崩刃等。在机械加工过程中,经常会遇到十字状的相贯孔,且孔的直径不是太大、两孔中心距公差要求较小的情况,如图1所示。

那么,在钻孔1(φ13.5mm孔)的过程中遇到横向已加工的孔2(φ35H7孔)时如何解决以下几个问题呢:

(1)尽可能的保证孔1不钻偏,或者钻偏程度控制在一定范围内,即保证两孔的中心距20±0.15。

(2)钻头不崩刃。

(3)面对轴向力的突然减少,主轴和钻头不会再保持均匀进给,会在瞬间向前窜动,出现“扎刀”现象,从而扭断钻头或柄部。

这就是本文提出的对麻花钻的结构进行改进需要解决的问题。

2、特种麻花钻

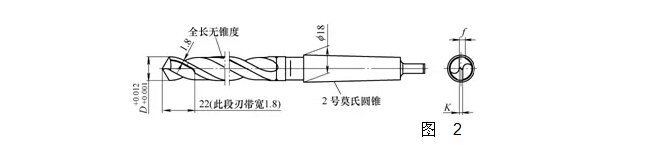

在GB/T1438.3-1996锥柄加长麻花钻的基础上,我们对其进行了改进,使普通麻花钻变成能加工相贯孔的特种麻花钻,以保证两孔中心距(20±0.15)mm。更改后麻花钻如图2所示。

具体更改为以下几个方面:

(1)针对小直径的钻头(如φ13.5mm),将1号莫氏圆锥柄更改为2号莫氏圆锥柄。

(2)切削部分刃带倒锥取消,采用圆柱形。

(3)横刃K加宽15%左右。

(4)刃带f加宽,根据不同直径的钻头,我们将刃带设计成不同的宽度。

(5)刃带在前22mm处减小至1.8mm,减少钻孔时钻头与工件的摩擦。

(6)钻头直径D的公差由0/-0.027更改为+0.012/+0.001。

(7)将切削部分材料由W18Cr4V更改为W9Mo3Cr4V。

以φ13.5mm钻头为例,改进前后的对比如附表所示:

通过改进,提高了钻头的强度、性能和导向性,减少了钻头和钻模套的配合间隙,到达了预期效果。

3.使用注意事项和效果

(1)采用极压乳化液冷却,克服麻花钻和孔壁的摩擦;

(2)调整夹具,保证钻模套的垂直度在0.03mm/100mm之内。

我公司改进后订制的专门用于加工相贯孔的特种麻花钻,有Φ13.5、Φ14.5、Φ15.7三种规格,使用4年来,加工工件约20万件,基本保证了正常的切削效率,克服了普通麻花钻断裂、崩刃、被引偏等问题,zui主要的是工件两相贯孔的中心距的公差±0.15得以保证,合格率由原来的70%提高到100%,且刀具费用并未增加,获得了较好的效果。

QQ交流群

QQ交流群