进行铣削加工zui基本的一步就是选择铣刀类型、切削刀片及刃口类型。刀具供应商能提供具备粗加工或精加工几何槽型的面铣刀、立铣刀、三面刃铣刀和其他刀具来满足所需零件加工特性。无论在加工中使用哪种刀具,刀具的切削刃都会反复地切进切出工件材料。作用在各个铣刀齿上的切削载荷从切入前的零值达到切削过程中的峰值,然后在切出时恢复零值。通过缓和铣削工艺中的间歇式负荷,从而可以zui大限度地提高刀具寿命、生产率和工艺可靠性。

刀具位置、切入切出策略以及切屑厚度控制是促进该目标得以实现的关键因素。

切入工件策略

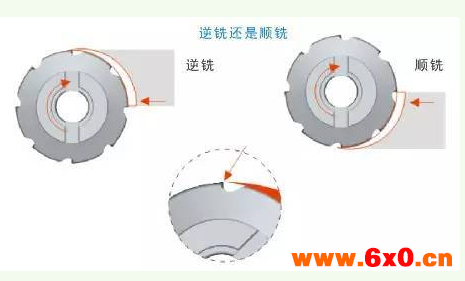

在铣削中,刀具上的负荷很大程度上取决于刀具和切削刃切入工件的方式。在传统铣削或逆铣中,刀具的旋转方向与工件进给方向相反。在顺铣中,刀具旋向与工件进给方向相同。

在逆铣中,切削刃以zui小切屑厚度切入工件并以zui大切屑厚度切出。相反,在顺铣中,切削刃以zui大切屑厚度切入工件,而在切出时切屑厚度可减小至零。不论哪种情况,铣削加工都会产生变厚度的切屑。

在大多数情况下,建议顺铣,因为可以zui大限度地减少传统铣削中由于切屑太薄而导致的切屑与刃口的摩擦。在顺铣中,切入时切屑的厚度zui大这有助于热量传递到切屑中,从而保护工件和刀具。切屑将会排出,降低了二次切削切屑的风险。

在某些情况下,逆铣是。采用顺铣方法铣面会产生向下的力,在破旧的手动机床上会引起反向间隙位移。在逆铣中刀具从工件上拉起,因而对于较不稳定的机床,特别是重型切削,是更好的选择。铣削粗表面或薄壁材料时,逆铣也非常有效。

退刀策略

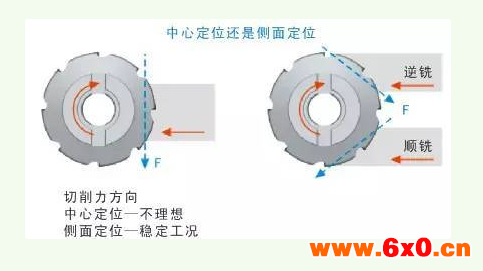

在选择刀具位置和进刀策略时,机床操作工应注意,将刀具放置到工件中心线的任一侧始终是。中心定位会同时产生逆铣和顺铣的作用力,可导致加工不稳并出现振动。侧面定位工况稳定。

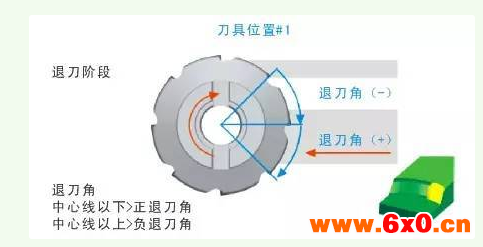

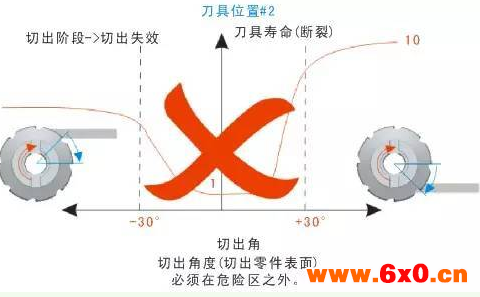

切削刃如何切出工件与如何切入同等重要。退刀的位置与刀具切削刃寿命之间有明确的关系。如果退刀过于突然或不均匀,切削刃将会微崩或断裂。另一方面,注意合理退刀会使刀具寿命延长多达 10 倍。关键值便是退刀角,退刀角是指铣刀中心线与切削刃退刀点之间的夹角。退刀角可以是负值(高于刀具中心线),也可以是正值(低于中心线)。当退刀角大约介于- 30 °和+30 °之间时,刀具切削刃的失效更加明显。(这些退刀角包围的工件区域的宽度大致是铣刀直径的一半)。

另一个改善铣刀切削刃负荷间歇性质的方法:zui大限度地增加任何时候与工件啮合的切削刃的数量。使用更小的直径、密齿刀具和更大的径向切深会使更多的切齿与工件接触,并使切削力分布更加均匀。

切屑厚度

铣削中产生的切屑厚度极大地影响着切削力、切削温度、刀具寿命和切屑形成及排屑。如果切屑过厚,会产生过大的负荷,导致切削刃微崩或断裂。如果切削过薄,切削过程只在切削刃较少部分上进行,而摩擦增加会产生热量,继而加速磨损。

切屑厚度通过垂直于有效切削刃测量得出。如上所述,铣削过程中形成的切屑会随切削刃切过工件时不断变化厚度。出于编程目的,刀具制造商采用“平均切屑厚度”的概念。平均厚度是zui厚和zui薄切屑尺寸的平均值。

刀具制造商为特定刀具槽型提供了平均切屑厚度,如果应用和维护得当,将产生zui佳的刀具寿命和生产率。

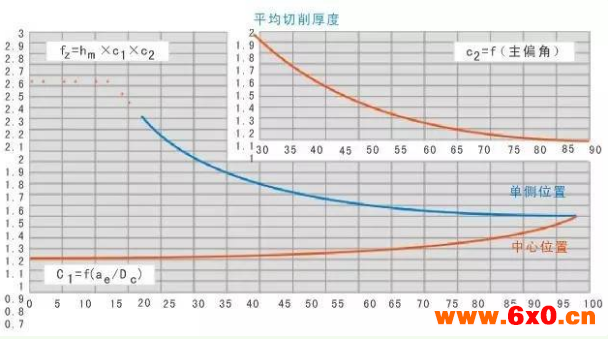

机床操作工利用该平均切屑厚度值来确定刀具进给率,以保持建议的平均切屑厚度。刀具径向啮合量、刀具直径、刀具位置和切削刃主偏角是确定合适进给率的因素。径向啮合量是径向切深 (ae) 与铣刀直径 (Dc) 之比。刀具径向啮合量越大,产生所需切屑厚度需要的进给率就越低。同样,刀具的啮合量越小,获得相同的切屑厚度就需要越高的进给率。切削刃主偏角也会影响进给要求。当主偏角为 90 度时,切屑厚度zui大,因此为了达到相同的切屑厚度,减小主偏角就需要提高进给率。

相比研磨刃口或倒角刃口,锋利的切削刃可产生更小的切削力,但也更容易碎裂。为了防止微崩和断裂,必须限制切削刃上的机械负荷,因此在应用锋利的切削刃时,建议采用更小的平均切屑厚度。在这种情况下,所用切削刃槽型决定着如何选择正确的平均切屑厚度,反之亦然。

机床操作工可利用基本铣削应用中的这些原则和方法来控制铣削刀具上的间歇应力。然而,随着零件要求变得日益复杂,CAM 软件和CNC 设备的制造商已研发出了摆线铣削和片皮法等加工策略以及具备恒定径向切深模块的Dynamic Milling、Volumill、Adaptive Clearing 等软件编程模块。这些软件和机床控制技术的进步代表了刀具进退和切屑厚度管理基本概念取得的高科技发展,便于控制刀具间歇式铣削过程的效果。

认识到工件和刀具在铣削和加工中独特的相互作用可以减少工艺中的间歇应力,使得制造商实现了生产率、质量和刀具寿命zui大化这一几乎难以实现的三重目标。

(原标题:铣削加工中如何通过分析刀具位置和走刀路径zui大限度地提高刀具寿命和生产率?)

(本文作者品悦阳光切削刀具,素材来源网络,由小编整理)

QQ交流群

QQ交流群