【摘 要】针对当前刀具状态监测报警技术是建立在静态报警基础上的问题,本文提出了刀具状态动态报警线的构建方法。采用声发射传感器、凌华科技PCI-9846高速数字化仪、LabVIEW构成数据采集系统,应用小波包分析提取刀具磨损状态的特征向量,利用概率神经网络构建刀具运行状态模型,根据历史数据确定报警值并设置报警线,使得刀具磨损状态监测报警线能够随设备实际运行情况作自适应调整。实验结果表明,该方法建立了刀具寿命与实际运行状态之间的联系,为刀具磨损状态监测提供了新思路,具有重要的理论意义和应用价值。

1引言

刀具状态监测系统是数控加工过程中保证产品质量、减少设备故障的重要手段,已成为现代数控机床的必要组成部分。当前的刀具状态监测报警技术是建立在静态报警的基础上,一旦发现参数超越阈值,就立即报警或采取相应的措施。这种固定的报警技术没有考虑机床的实际运行条件和现场工况,易出现误报、漏报等。事实上,刀具状态与工作条件、工作时间、功率、速度等实际情况密切相关的。随着刀具磨损状态的变化,合理的报警指标应该是随之变化的,形成一条客观反映刀具动态磨损阈值变化的曲线才真正满足实际的需要。

针对上述问题,本文采用自我辨识的思路,采用声发射传感器、凌华科技PCI-9846高速数字化仪、LabVIEW构成数据采集系统采集刀具磨损信号,利用小波包分解提取刀具磨损状态的特征向量,基于由特征向量组成的动态历史数据,使用概率神经网络自学习构建刀具磨损状态的概率模型。该模型随刀具磨损情况调整其分布模型,动态描述刀具磨损状态的变化规律,依托模型,研究刀具磨损状态的动态评判规则,构建刀具破损的阈值,形成刀具磨损状态的自适应报警线。

2数控机床刀具状态监测数据采集系统

2.1 传感器的选择

在线监测首先要解决传感器的问题:常规的现代无损检测技术如振动、超声波、工业CT、磁粉检测都是针对离线检测,适合与离线缺陷的存在检测,但是不适合与缺点的增长、活动过程监测。而声发射技术适合于在线状态监测,可以跟踪缺点的动态状态增长、活动过程监测,能探测到在外加结构应力下这些缺陷的活动情况,工业选用声发射传感器的优势在于其频率范围远远高于机械振动和噪声的频率范围,易于获得无干扰的信号。因此项目中选用Kistler的压电陶瓷声发射传感器(型号:8152B),频率范围:50~400kHz,谐振频率150kHz。

2.2 测试系统的选择和研制

声发射传感器的频率范围为:50~400kHz,根据乃奎斯特定理分析知采样系统的频率应在1MHz以上。现有的声发射专用数据采集系统一方面价格昂贵,另一方面无法集成到数控系统中,因此本项目中选用凌华科技PCI-9846高速数字化仪作为数据采集系统。凌华科技PCI-9846是一款4通道16位40MS/s采样率的高速数字化仪,提供高精度、低噪音及高动态范围性能,高密度且高精准度,应用领域广泛,例如:中频信号(IFSignal)、雷达应用、光达应用、超音波显像以及非破坏性检测,可以完全满足声发射测试系统的要求。上位机程序选用NI公司的LabVIEW软件开发。

3 小波包分解及其频带能量

3.1小波包分解

傅里叶变化频谱分析只考虑正弦信号的能量,适合于平稳信号分析。而设备故障特征信号往往是非平稳非线性的,不能用简单的正弦分量来表示。小波包分析是从小波分析延伸出来的一种对信号进行更加细致的分解和重构的方法,将包括正弦信号在内的任意信号划分到相应的频带里,适用于非平稳信号分析。

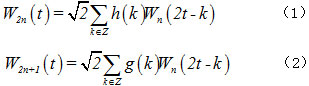

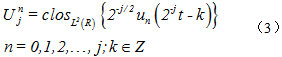

设原始信号为 ,令

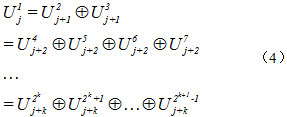

,令 ,则小波包分解的定义如下:

,则小波包分解的定义如下:

和

和 为两尺度序列,

为两尺度序列, ,即两系数也具有正交性。

,即两系数也具有正交性。

由式⑴、⑵定义的 称为由基函数

称为由基函数 确定的正交小波包。当

确定的正交小波包。当 时,

时, 和

和 分别为尺度函数

分别为尺度函数 和

和 小波基函数。

小波基函数。

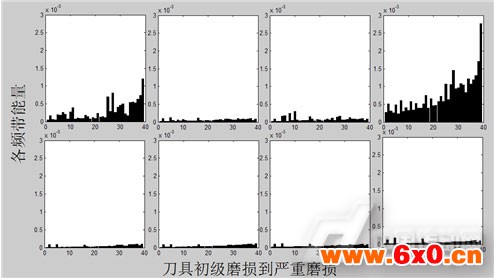

定义空间

小波包分解可以将任一尺度为 的小波空间

的小波空间 ,分解为如下任意正交子空间组合

,分解为如下任意正交子空间组合

3.2小波包频段能量

由 定理可知,时域计算信号的能量与频域计算能量是一致的。设原始信号

定理可知,时域计算信号的能量与频域计算能量是一致的。设原始信号 数据长度为N,则分解频段中离散信号

数据长度为N,则分解频段中离散信号 的数据长度减为

的数据长度减为 ,它的能量可以表示为:

,它的能量可以表示为:

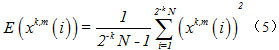

其中k为分解次数; ,为分解频带的位置序号。将能量归一化,选取分解信号相对能量最大的为特征频段。

,为分解频带的位置序号。将能量归一化,选取分解信号相对能量最大的为特征频段。

4自适应报警技术

自适应报警技术是设备状态监测领域涉及设备运行状态等级划分和报警阈值动态设定的新技术,其依据设备自身动态运行数据构建概率模型,建立有明确工程意义的状态划分,实现报警阈值的动态自适应设置和调整。自适应报警技术主要用于解决设备状态监测中不同设备的个性问题。

4.1基于概率神经网络模型的自适应报警技术的理论基础

在设备状态从正常→异常→故障的演变过程中,所采集的历史数据必然包括大量正常数据、极少数异常状态的数据和少量故障状态的数据。由概率统计可知,历史数据以很大的概率处于正常状态,而以较小的概率处于故障状态,在两种状态之前是极小的概率处于异常状态。由此可看出,历史数据的概率分布与设备运行状态具有很好的对应关系,从而为概率神经网络应用于设备状态分析提供了理论基础。

4.2自适应报警技术的具体实施方式

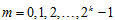

基于概率神经网络的自适应报警技术整个实施步骤的流程图如图1所示。

Figure 1.Adaptive alarm technology flow chart

图1.自适应报警技术流程图

具体实施步骤如下:

1. 获取设备运行的历史数据。通过传感器获取反映设备状态的某一监测物理量。

2. 根据改进概率神经网络的原理及网络结构,建立设备状态概率模型。

3. 对设备运行历史数据进行预处理,主要过程包括:归一化处理、相同数据的处理、数据量偏小时构建样本层、数据量过多时优化网络结构。

4. 构建设备状态概率模型。该模型客观地描述设备的运行状态及其历史数据的分布范围。

5. 根据概率统计 理论,确定各个状态的报警阈值。确定准则是3倍平滑因子处的值作为当前范围的边界,此边界也即作为该状态下的报警阈值。

理论,确定各个状态的报警阈值。确定准则是3倍平滑因子处的值作为当前范围的边界,此边界也即作为该状态下的报警阈值。

6. 建立设备状态的自适应报警线。每增加一组历史数据,重复第2~6,即可建立动态自适应报警线。

5小波包分析和自适应报警技术在刀具状态监测中的应用

5.1基于小波包分析的磨损特征向量提取

刀具磨损的声发射信号具有非平稳性,而且小波包分析能将包括正弦信号在内的任意信号划归到相应的频带内,用每个频带内信号的能量比例的变化区分机械设备的状态,因此选用小波包分解可以有效的提取表现刀具状态量的特征向量。

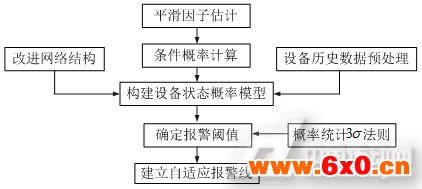

5.2自适应报警技术在刀具状态监测中的应用

由前言部分知,建立反映刀具动态磨损阈值变化的曲线具有很大的必要性。而且,在刀具磨损的状态演变过程中,所采集的历史数据包括大量正常磨损状态的数据、极少数初期磨损状态的数据和少量严重磨损或者破损状态的数据。符合设备状态的统计分析,为自适应报警技术在刀具状态监测中的应用提供了理论依据。图2是基于小波包和概率神经网络的刀具破损自适应报警技术的总流程图。

Figure 2. The total flow chart of tool breakage adaptive alarm technology

图2.刀具破损自适应报警技术总流程图

6 试验研究

6.1刀具状态监测试验系统

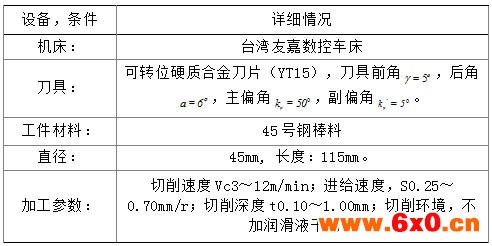

刀具状态监测试验条件如表1所示。

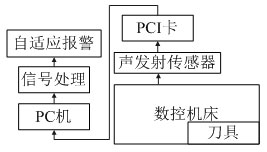

刀具状态信号的测试系统由传感器、信号调理模块和测试仪器组成的。试验选用Kistler的压电陶瓷声发射传感器(型号:8152B),频率范围:50~400kHz,谐振频率150kHz。选用声发射传感器的优势在于其频率范围远远高于机械振动和噪声的频率范围,易于获得无干扰的信号。采用凌华科技PCI-9846高速数字化仪、LabVIEW构成数据采集系统。

Table 1.Tool condition monitoring test conditions

表1刀具状态监测试验条件

在加工过程中,声发射传感器固定在刀杆接近刀头处,为了消除AE波在越过界面的能量损失,刀杆和AE传感器接触表面均用金相砂纸研磨过,采用黄油作耦合剂。测试仪器是由作者基于虚拟仪器和凌华科技PCI-9846高速数字化仪研发的声发射信号采集仪,采样频率 ,采集及后续分析框图如图3所示。

,采集及后续分析框图如图3所示。

Figure 3. Block diagram of acquisition system

图3.采集系统框图

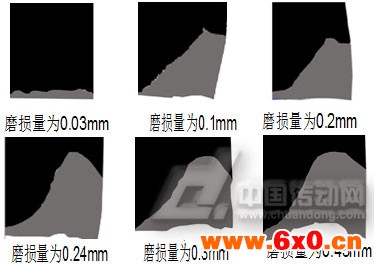

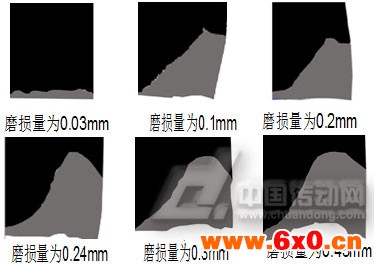

在实验过程中,采用光学显微镜(KEYENCE光学显微镜,型号 VHX-6000)观测刀具的磨损量。光镜的最大放大倍数为5000倍,精确度达到 ,通过显微镜测出刀具的磨损量如图4所示。(图中黑色为刀具主体,灰色为磨损部分)

,通过显微镜测出刀具的磨损量如图4所示。(图中黑色为刀具主体,灰色为磨损部分)

Figure 4. Tool wear figure

图4 .刀具磨损图

为找出最佳水平组合,使得指标最优,因此可采用正交试验设计研究因子处于不同水平下信号特征的统计规律,找出影响特征变化的最大因子。

6.2刀具磨损特征向量提取

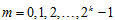

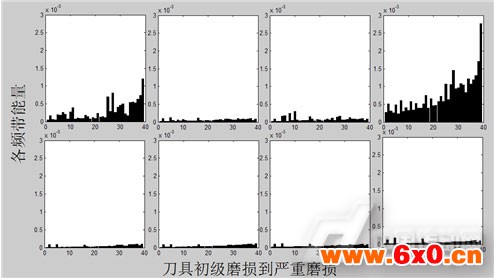

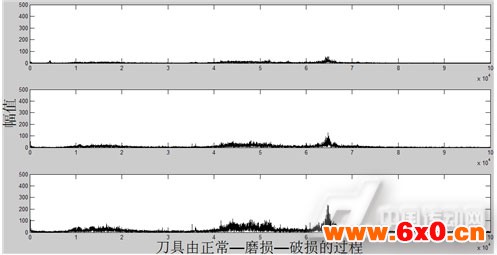

本文利用Db14小波对采集的声发射进行3层小波包分解,得到8个频带的小波包变化系数。图5为8个频带的能量数据从初期磨损到严重磨损的曲线,发现能量主要集中在第一、四频带,且这两个频带随着刀具磨损的加剧,能量也呈上升趋势。

Figure 5. Energy distribution of tool wear in different frequency bands

图5.不同频带刀具磨损能量图

针对刀具磨损的不同状态,对采集的声发射信号进行频谱分析。如图6所示发现,随着刀具磨损量的增加,不同频段的信号能量都有增加,但增加程度不同。声发射信号能量主要集中在50kHz-120kHz以及180kHz-360kHz,并且在该频带下,能量随刀具磨损量增加而增加。验证了小波包分解的结果。

Figure 6. Spectrum analysis of acoustic emission signals

图6.声发射信号频谱分析

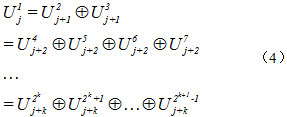

6.3自适应报警线

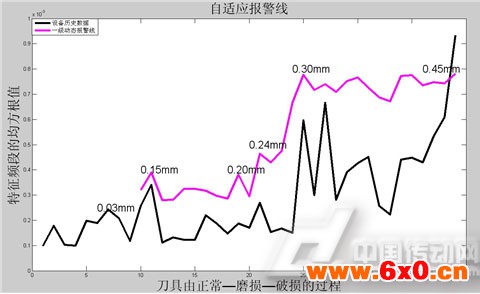

将预处理后的特征频段信号的均方根值送入概率神经网络,经概率神经网络构建出刀具状态概率模型,同时确定报警阈值。

实验获得的刀具磨损试验自适应报警线如图7所示。当刀具一直平稳切削时,所确定的报警线指明了设备正常运行的范围,当刀具出现磨损直至破损时,由于历史数据中已经包括了刀具磨破损的数据,就能够确定出刀具磨破损状态的报警线。如果监测值超出报警线(图中磨损量0.45mm为界),则说明刀具处于严重磨损或者破损阶段(报警线与实践观察刀具磨损临界状态吻合),立即停机检查并换刀。

实验结果,所绘制的报警线与实际刀具运行状态具有很好的一致性,准确的反映了刀具磨损的实际运行情况。

Figure 7. Adaptive alarm line of tool wear test

图7.刀具磨损试验自适应报警线

7结论

本文应用凌华科技PCI-9846高速数字化仪在数控机床刀具破损自适应报警中。提出了一种基于小波包分析和概率神经网络相结合的刀具磨损状态的自适应报警技术。利用小波包分析有效地提取刀具声发射的特征向量。基于概率神经网络构建设备运行状态模型,根据历史数据确定报警值并形成随设备运行而作自适应调整的动态报警线。该方法建立了刀具寿命与实际运行状态之间的联系。而且由于考虑了刀具实际情况和现场的工作情况,使得刀具状态监测更具有实际的意义。实验结果证明,基于小波包技术和概率神经网络的刀具状态自适应报警技术是可靠的,可以准确识别刀具磨损情况。

QQ交流群

QQ交流群