一 数控机床说明

数控机床的主运动是主轴通过卡盘或顶尖带动工件的旋转运动,是电动机带动齿轮箱来传动和调速的。在机械加工过程中,需要经常对主轴的旋转有不同的运行速度要求,操作人员通过手柄组合的多个位置来控制离合器的分与合,得到齿轮的多种组合,从而得到多档的转速,操作不方便,维修量也比较大,实践证明,调速用的电磁离合器损坏率较高。原有机床的主轴传动的这一特点已经不能适应经济的快速发展对数控机床的需求,目前,数控机床配套使用变频器对主轴进行调速控制越来越普遍和实用。

二 系统简介

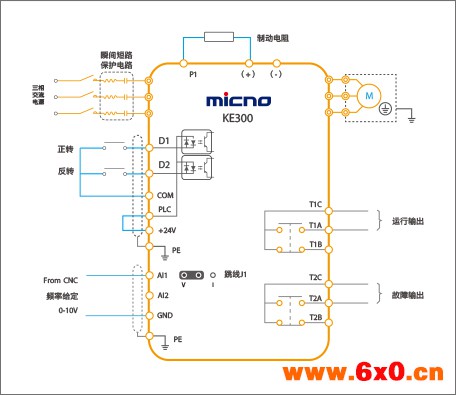

整个电气系统由数控机床CNC、变频器、时间继电器、制动组件等组成。接线图如下图所示:

(1) 交流电源通过断路器连接至主电路的电源端子(R、S、T)。变频器输出端子(U、V、W)按正确相序连接主轴电动机。当运行命令和电动机的旋转方向不一致时,可在U、V、W三相中任意更改两相接线,或将控制电路端子FWD/REV调换一下。

(2) 频率给定命令由CNC以0-10V(或-10V~10V)的形式给定,从变频器的AI1和GND接入。电机的转向和运行控制由变频器数字输入端口(DI)的状态决定。

(3) 当数字端子D1与端子COM接通时,端子D1上为高电平,电机正转;当数字端子D2与端子COM接通时,端子D2上为高电平,电机反转;当数字端子D1和端子D2均不与端子COM接通时,端子D1和端子D2上均为低电平,电机停止。端子D1与端子COM之间的接通或断开、端子D2与端子COM接通之间的接通或断开,由两对继电器触点控制,这两个继电器可由数控系统所发出的主轴正转和主轴反转指令控制。同时,变频器的两路数字输出端口分别设置为:TIA和TIC(功能设置为:运行输出);T2A和T2C(功能设置为:故障输出)。

三 方案优势

(1)主轴变频调速的范围很宽,KE300开环矢量变频器能在0-300Hz范围内实现无级调速,能充分满足主轴对调速范围的要求。

(2)数控机床配套使用变频器可以简化齿轮箱等原有复杂的机械传动机构,而且操作简单,维修方便。

(3)变频器在低频下可以提供150%负载转矩的能力,符合机床主轴电机具有较硬机械特性的要求,能够提供150%的过载保护(60s),使机床在低速时具有强大过载能力。

(4)变频器具有的电压、电流模拟输入端口,数控机床的控制信号可以很好地与变频器配合使用。

(5)大大提高机床的加工精度和生产效率,对于产品质量的提高、产量的增加、成本的降低、自动化程度的提高和维修量的减少有着重要的作用。

QQ交流群

QQ交流群