在这一系列文章中,我将着眼于传统粉体测试工具包能够多大程度地满足当下粉体加工者的需求。在上一篇文章中,我将振实密度方法作为讨论的重点;现在我们开始讨论剪切测试。

剪切测试起源于Jenike在20世纪60年代为解决储存容器卸料问题而展开的开创性工作。开发的这项技术首次使用数值方法确定粉体处理设备的规格,为此种设计方法提供支持。开发一种设计演算法使料斗和料仓实现可控的卸料是一项重大的挑战,相关的工作非常出色地经受住了时间的考验。虽然卸料和料斗设计仍然是一门不尽完美的学科,但是,50年前开发的方法并未大幅改进并且仍在使用。

图1 - 传统剪切室

简单来说,剪切测试测量相对于一个粉体平面剪切另一个固结平面所需的力。类似的方法也用于测量壁面摩擦 (即结构材料表面与粉体之间的摩擦力),以提供料斗设计所需的大部分数据。料斗底部的粉体由于其上方材料的重力作用而固结,粉体承受此种应力,同时应力传递粉床内,并且相对于容器壁面的粉体也会承受应力,因此,这些测试方法的相关性是显而易见的。

构想出剪切测试后的几十年来,对工艺相关粉体表征的需求已经促使剪切测试的应用远远超出其初衷。这固然可以理解,但也使得这项技术的一些局限性成为关注的焦点。

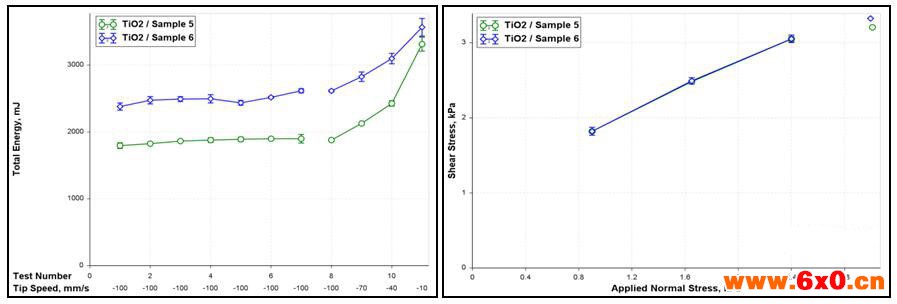

一个问题是,对于粘性粉体而言,剪切测试最适合,也最精确。对于粘性的材料,测得的剪切力相对较大,但对于非粘性的样品,剪切力则逐渐减小。流动函数对应的"自由流动"范畴是一个主要的剪切参数,涵盖了广泛的流动行为,但剪切测试不像动态表征那样具有区分性 (参见下图)。

另一个无疑更加重要的问题是,剪切测试期间所应用的条件不能代表流化床或重力下料。对于某些工艺而言,粉体对空气的响应至关重要,这也不能通过剪切分析来直接研究。更广泛地说,试图从剪切数据中推断出与测试环境明显不同的条件下的粉体行为,这种做法可能既不精确,又不高效。

本文无意争论剪切测试其设计目的和价值。我也承认,除此之外,剪切测试也在帮助人们深入了解和普遍研究粉体性质方面也发挥着重要的作用。因为剪切分析已经开始达到极限,所以我还是认为其他技术 (特别是动态测试) 更适合表征粉体。认识到这些局限并应用最合适的技术是至关重要的,通过此种技术,加工者能够实现更高的生产效率。

作者简介:

Tim Freeman,富瑞曼科技有限公司总经理

Tim Freeman是粉体表征公司富瑞曼科技有限公司的总经理,他自20世纪90年代末便效力于该公司。他在FT4粉体流变仪®和通用型粉体测试仪的设计和持续发展方面发挥了重要作用。Tim与各专业机构合作并参与行业活动,对促进粉体加工领域的发展做出了杰出贡献。

Tim拥有英国萨塞克斯大学的机电一体化学位。他是美国结构化有机微粒系统工程研究中心 (Engineering Research Center for Structured Organic Particulate Systems) 许多项目组的导师,并经常组织粉体表征和加工领域的行业会议。作为美国药学科学家协会 (AAPS) 的"过程分析技术"焦点小组的前任主席,Tim是制药技术编辑顾问委员会的成员,以及《欧洲药物评论》杂志的行业专家组成员。Tim还是化学工程师学会"颗粒技术"特别兴趣小组的委员会成员、ASTM负责粉体和散装固体的特性和处理的D18.24小组委员会副主席,以及美国药典 (USP) 通论-物理分析专家委员会 (GC-PA EC) 的成员。

QQ交流群

QQ交流群