1应用背景

提出同相位无冲击的工变频切换的背景是目前主流变频器厂商仅有简单的不考虑电网相位的工变频切换方案,其缺点是从变频控制切换到工频的瞬间,由于电机有很强的反电动势,当电网相位和电机反电动势的相位不一致时,虽电压幅值一致,但相位差造成的电压差最大可接近电网电压幅值,该电压差施加在电机定子绕组上,与工频直接启动的情形类似,故切换瞬间电流可达7倍左右。大电流一方面造成低压断路器和电网变压器的容量需要放大,另一方面造成转子的力矩跳动,可能影响生产工艺,同时可能伤害机械,造成寿命下降。对于同步电机,此问题显得极其严重,原因是同步电机转子无阻尼,一旦切换瞬间相位不一致造成震荡,则可能需要很长时间甚至无法衰减至稳定。

在电机输入端串入三相电抗器可以改善非同相切换时的冲击,但电抗器在重载的时候有显著压降,造成电机供电电压不足,影响电机效率,同时又增加了成本和体积。最理想的方案是检测电网相位,实现同相位切换。

2传统直接切换的方案以及问题

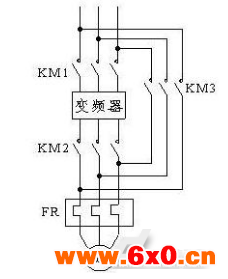

直接切换的方案,如图1,其控制步骤是:

KM1闭合,KM2闭合,KM3断开,变频器运行到工频50Hz

变频器关闭输出,KM2断开,KM3闭合。

由于电机在变频器关闭输出后,仍存在很强的反电动势,其相位与电网的相位具有随机性,当相位完全一致时,无任何冲击,当相位差别达到180°时,加在电机绕组的电压达到电网电压的2倍左右,此时的冲击电流高达电机额定电流的14倍,很可能造成跳闸或损坏传动轴承等。

图1变频直接切换至工频配电原理图

3带电抗器缓冲的方案以及问题

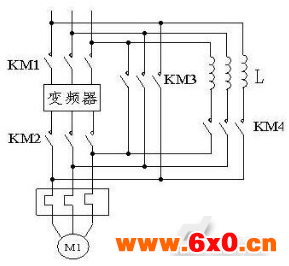

带电抗器缓冲的方案,如图2,是在直接切换方案基础上加入电抗器,通过提高线路感抗,以降低在切换瞬间相位不一致时大电压差造成的大电流。此方案能显著降低冲击电流,但串入的电抗器会引起较大压降,因此切换完毕,还需要将电抗器短路,即KM3闭合。

图2含输入电抗器的变频切换至工频的配电原理图

4消磁再切换的方案以及局限性

该方案在传统直接切换的方案上,不增加硬件,仅通过变频器软件增加消磁功能实现。在变频切换工频之前,变频器预先对电机快速消磁,以便于将电机的反电动势降为零。此方案的优点是,切换至工频的最大电流较原先方案有所下降,但缺点是仅适合异步电机。对于同步电机,其磁场是恒定的,无法通过消磁降低反电动势,因而该方案不适应。

5同相位切换的实现原理

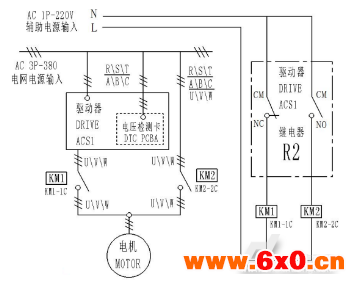

如图3所示,驱动器内置同相位切换控制功能,要求驱动器安装电压检测卡,以检测三相电网电压的实时相位。驱动器的参数P48.02设为1为同相切换激活,此时,驱动器进入等待相位同步阶段。收到用户的运行指令后电机开始运行,若电机的实际频率与电网频率接近,则驱动器开始调整电机相位直到相位误差为0,此时状态字的首位P48.00.00变为1,指示同相切换请求标志。控制板的继电器R2建议用于同相切换控制,需修改其信号源P14.32为P48.00.00。当收到用户的停机指令后,驱动器立即复位同相切换请求标志P48.00.00。

对于重负载应用,在驱动器关闭输出且工频接触器尚未合上期间(实测大约10到30ms),电机由于负载的原因,速度可能跌落并造成相位误差。通过修整电机相位加入适当的超前补偿(参数P48.03,补偿约5°到15°),可以完美解决。

图3变频同相位无冲击切换至工频的控制电路原理图

6实验分析

如图4所示,实验采用国内普通同步电机,额定数据为90kw/380V/160A/1500rpm/50Hz,实验测量的信号分别为ch2(红):电机线电流,ch3(蓝):电机的线电压,ch4(绿):切换接触器辅助触点信号。

第一阶段,电机处于变频控制,电流有效值约15A,线电压为PWM波。第二阶段为电机自由运行,电流为零,电压为电机的反电动势,大约持续15ms,为接触器机械动作延时所致。第三阶段,电机处于工频状态,工频接触器闭合,电机最大电流有效值约25A,约为额定的15%,电机无任何冲击。从第二阶段到第三阶段,电机的反电动势与电网电压波形完全吻合,即同相位的结果。

图4 90kw同步电机变频切换至工频的实验波形图

总结

变频切换至工频在节能应用场合有重要意义,实现最完美的变频切换至工频的方案是同相位切换,该方案的特点是平稳无冲击,降低对配电容量以及低压电气容量的要求,提高电机以及机械设备的寿命。

库马克ES850系列变频器在变频同相位切换至工频的应用具有简单低成本以及切换平稳的优势,适用于长期工作于工频且要求节能的场合,如油田、纺织等。

QQ交流群

QQ交流群