0 引言

在工业4.0时代,国家重点提升改造制造业和发展高端智能装备。伺服控制系统在自动化和高端智能装备中作为直接执行者,起着举足轻重的作用。永磁同步电机(Permanent Magnet Synchronous Motors,PMSM)以其高效率、高气隙磁密度、高功率因素、结构紧凑简单、线性响应等优点,已在数控机床、机器人、载人飞船、变频空调等场合得到广泛应用[1]。在伺服驱动控制系统中,能否准确获取伺服电机零位和编码器零位的相位关系,关系伺服电机能否正常启动,错误的相位关系将使PMSM启动失败,使转子会出现反转、抖动等不良现象[2]。

为了准确获取伺服电机零位和编码器零位之间的相位关系,刘剑文归纳了各种编码器不同的相位对齐方法,这些方法以手动对齐为主,对齐基本步骤为[3]:

(1)向电机任意两相直接通入直流电,使电机转子锁定在固定位置,根据通电相序和方向即可确定电机转子被锁定位置的电角度。例如,直流电由电机的a相绕组进,b相绕组出,则电机转子锁定在电角度等于-30°的位置。

(2)人工一边手动调节编码器与电机转子的相对位置,一边通过调试工具,如示波器、可以显示编码器反馈数据的设备,观察编码器零位标志,当零位标志出现在调试工具上时,将编码器转轴固定在电机转子上,完成相位对齐。

这种人工找寻和校准零位十分费力,而且影响相应编码器零位校准精度的一致性。于是,出现了各种针对不同编码器设计的调零装置。王新社等针对带有UVW霍尔信号的增量式编码器设计专用的相位对齐伺服驱动器,使用多个选择开关控制相位对齐步骤,使用多个LED显示信号状态,即可任意调整编码器相位与转子磁极相位对应位置,又能拖动电机运行,操作较简单,提高了生产效率和相位精度,但在零位校准前验证编码器的各个信号是否正确,也没有对零位校正结果进行验证[4]。张静波等设计了支持增量式和绝对式编码器的专用调零仪,界面友好,参数可设置,但在零位校准前没有验证编码器的各个信号是否正确,也没有对零位校准结果进行验证[5]。因此,现有的调零装置依然有改进之处,本文主要完善绝对式编码器电机零位与编码器零位的相位补偿方法。

1 工作原理

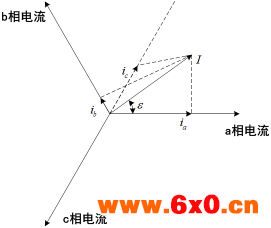

在交流电机三相绕组中,三相对称瞬时电流 、

、 、

、 可以使用综合电流矢量

可以使用综合电流矢量 在相隔120°电角度的三根时间轴上的投影表示[6],如图1所示。

在相隔120°电角度的三根时间轴上的投影表示[6],如图1所示。

图1 综合电流矢量与三相对称瞬时电流关系

图1中,综合电流矢量 与a相电流的夹角

与a相电流的夹角 即为电角度,当

即为电角度,当 等于零时,即为电机零位。交流伺服电机的矢量控制只有获取准确的电角度,才能使伺服电机获得最佳的出力效果。对于增量式编码器通常将霍尔U信号的上升沿与电机零位对齐,或者将索引Z信号与电机零位对齐;对于绝对式编码器,由于其输出的每一个数值对应一圈中唯一位置,因此通常将绝对式编码器的零位与电机零位对齐。

等于零时,即为电机零位。交流伺服电机的矢量控制只有获取准确的电角度,才能使伺服电机获得最佳的出力效果。对于增量式编码器通常将霍尔U信号的上升沿与电机零位对齐,或者将索引Z信号与电机零位对齐;对于绝对式编码器,由于其输出的每一个数值对应一圈中唯一位置,因此通常将绝对式编码器的零位与电机零位对齐。

人工零位对齐方式是先对齐零位,然后再固定绝对式编码器到电机轴上。本文所描述的方法是先将绝对式编码器随意安装在电机上,然后通过本文描述的装置获取到绝对式编码器的零位与电机零位的补偿角度,验证该补偿角度的正确性,最后将补偿角度保存到绝对式编码器自带的EEPROM中。伺服驱动器上电初始化时,从EEPROM中读取补偿角度,然后叠加到绝对式编码器实时反馈角度上即可获得准确的电角度。通过该方法可以撤销人工调零工序,提高电机编码器安装效率。

为保证在获取补偿角度、补偿角度写入和读出EEPROM整个过程都是正确的,考虑以下四点:

(1)对于某些单圈绝对式编码器,其上电后,需要转动一定角度α才能输出标称分辨率的数值,在α内输出的数值分辨率比较低。但电机通直流电后电机转动的角度小于α,则CPU读出的绝对式编码器数值精度低,导致零位校正误差大,后续将降低伺服驱动器的性能。因此,零位校正时,电机转子必须转过角度α。

(2)对应分体式绝对式编码器,由于装配原因,有可能导致其反馈数据有错误,故在获取补偿角度前必须对反馈数据进行检验。

(3)计算出补偿角度后,通过试运行,以验证补偿角度的正确性。

(4)补偿角度写入EEPROM后,需要回读,以保证数据读写正确。

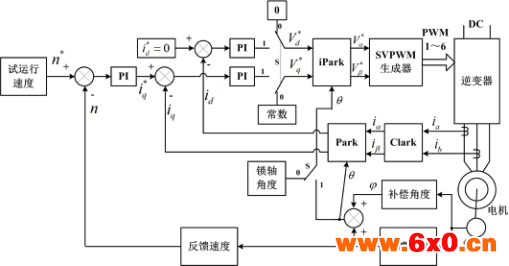

图2 控制系统简要框图

在图2中,控制系统分为两个阶段进行控制:(1)阶段一:当切换开关S处于“0”位时,系统为锁轴控制,并计算补偿角度。(2)阶段二:当切换开关S处于“1”位时,系统根据计算得到的补偿角度试运行电机,验证补偿角度的正确性。通过试运行,也可验证编码器装配及编码器数据反馈是否正确。

2 方法步骤

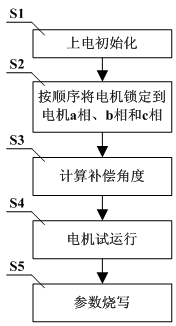

补偿方法简要操作步骤如图3所示。

图3 补偿方法简要操作步骤

(S1)上电初始化:根据专用伺服驱动器设定的电机型号和绝对式编码器型号,使用存储在专用伺服电机中的电机参数和绝对式编码器参数,对专用伺服驱动器中各部分函数进行初始化。

(S2)按顺序将电机锁定到电机a相、b相和c相:通过矢量控制,按照顺序“a相àb相àc相àa相”,锁定电机转子。每次将电机转子锁定到指定位置后,延迟一定时间,记录绝对式编码器上传的位置值,并计算该绝对式编码器上传的位置值对应的电角度,记为测量角度 。

。

(S3)计算补偿角度 :记锁轴时的电角度为目的角度

:记锁轴时的电角度为目的角度 ,则根据公式:

,则根据公式: =

= +

+ ,计算出每个锁定位置的补偿角度,最后通过求平均值获得最终的补偿角度。在计算补偿角度的平均值时,需要考虑周期值的均值计算问题[7]。

,计算出每个锁定位置的补偿角度,最后通过求平均值获得最终的补偿角度。在计算补偿角度的平均值时,需要考虑周期值的均值计算问题[7]。

(S4)电机试运行:使用获得的补偿角度,按照设定方式试运行电机。设定方式为:①低速正转运行若干圈à②低速反转运行若干圈à③高速正转运行若干圈 à④高速反转运行若干圈。试运行过程中检测绝对式编码器数据错误、过速、过流等错误。

(S5)参数烧写:当电机试运行没有错误报警时,进入该步骤。在该步骤中,将电机参数、绝对式编码器参数和最终的补偿角度烧写到绝对式编码器的EEPROM中。参数烧写时,进行回读对比操作。设置通讯错误、烧写错误等报警。

3 软件流程

电机零位与编码器零位的相位补偿方法设计两种触发方式,一种是通过单一开关控制方式,另一种是通过PC机调试软件控制方式。

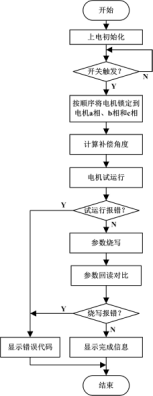

通过单一开关控制方式的流程图如图4所示。从图4可以看出,仅需要一个开关即可控制电机转子零位校正、试运行和EEPROM读写整个流程。

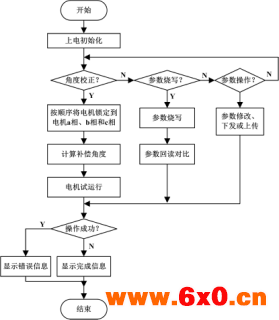

通过PC软件控制方式的流程图如图5所示。从图5可以看出,通过PC软件,可分别独立控制电机锁轴与补偿角度计算、参数烧写、参数操作。参数操作包括电机参数和绝对式编码器参数的上传、修改和下发。

图4 单一开关控制方式流程图

图5 PC软件控制方式流程图

4 平台验证

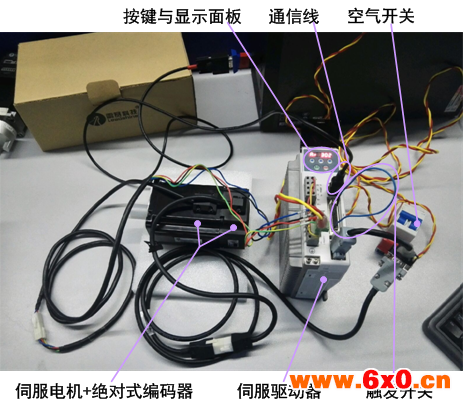

搭建如图6所示实验平台进行验证。

图6 验证平台

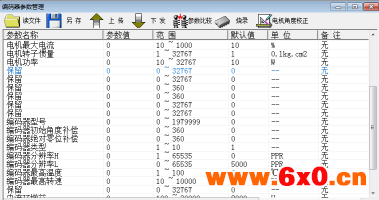

PC软件界面如图7所示。

图7 PC软件界面

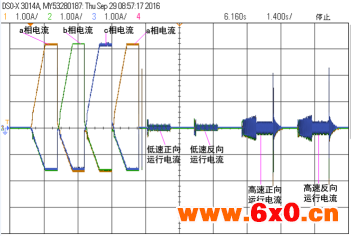

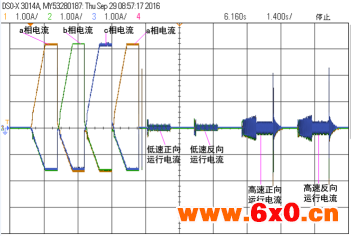

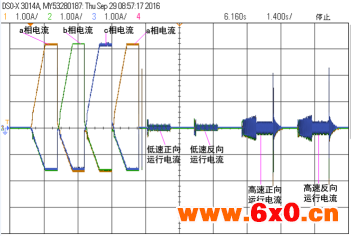

单一开关控制方式实验结果如图8和图9所示。

图8 整个过程a/b/c相电流波形

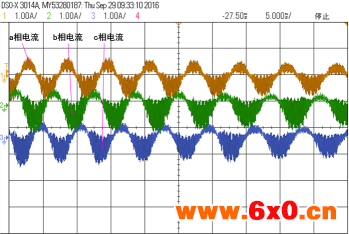

图9 a/b/c三相电流相位关系

从图8中可以看出,当电机转子锁定在a、b、c相时,该相电流最大,满足矢量控制原理。单一开关控制方式阶段一完成后,自动进入阶段二进行高低速试运行。图9为高速运行时减速停止的a/b/c三相电流相位关系,可以看出a/b/c三者相差120°。

5 结 语

经过实验验证和客户现场试用情况,本文描述的方法和装置具有以下优点:

(1)电机厂商不必关注绝对式编码器零位与电机转子零位的相对位置,可任意安装,可通过单一开关触发整个零位校正流程,操作简单,大大减少零位校正工序,提高了电机绝对式编码器的安装效率。

(2)电机转子零位校正过程包含电机的高低速试运行,可验证补偿角度是否正确,同时可以通过观察电机在高低速时的运行状态判断电机是否存在故障,减少电机厂商另外单独试运行电机这一环节。

(3)EEROM读写验证机制,保证数据正确写入EEPROM中。

参考文献

[1]Khadija K, Benyounes M, Khalil B I, et al. A simple and robust Speed Tracking Control of PMSM[J]. Przegląd Elektrotechniczny, 2011, 87(7): 202-207.

[2]曾建安, 曾岳南, 暨绵浩. 永磁同步电机转子初始位置检测[J]. 电机技术, 2005(4):44-45.

[3]刘剑文. 各种编码器校正方式[J]. 电梯工业, 2014(3):69-71.

[4]王新社, 唐煌生, 林 榕等. 交流伺服电机编码器调相位与运行系统设计. 微电机,2013, 46(1),76~78.

[5]张静波, 艾武. 伺服电机编码器零点调试仪的设计[J]. 微电机, 2012, 45(03): 61-65.

[6]周扬忠, 胡育文. 交流电动机直接转矩控制[M]. 机械工业出版社, 2009.

[7] Christopher M. Bishop. Pattern Recognition and Machine Learning(Information Science and Statistics)[M]. Springer. 2007:105-124.

QQ交流群

QQ交流群