一、概述

注塑机、挤出机是塑胶行业的主要生产设备,同时也是主要的耗电设备,被人们称为“电老虎”,其用电量占企业生产用电的80%左右。注塑机耗电大,一方面造成全社会电能的巨大浪费,另一方面造成企业生产成本居高不下,产品缺乏竞争优势,严重影响企业的经济效益。

注塑机的工艺过程一般分为锁模、射胶、熔胶、保压、冷却、开模等几个阶段,各个阶段需要不同的工作压力和流量。对于油泵马达而言,注塑过程是处于变化的负载状态。在定量泵的液压系统中,油泵马达始终以恒定的转速提供恒定的流量,多余的液压油通过溢流阀回流,此过程称为高压节流。据统计高压节流造成的能量损失高达25-60%。同时,由于液压长期的全速循环流动,与液压件、机械件的剧烈磨擦,造成油温过高、噪音过大、机械寿命缩短的现象。

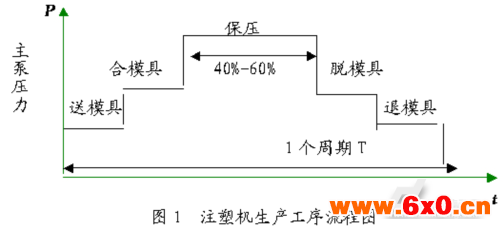

在注塑机工序一个完整的过程中,各种型号的注塑机,它的工序过程是相同的,大致是五个工序过程(见图1)。

从图1可知注塑机不同的工序过程中压力和时间是这样分布的:

(1)送模具过程:压力低,时间较短。

(2)合模具过程:左右两个模具相接直至完全闭合,压力略高,时间不长。

(3)保压过程:送料至模腔,直到成型,固化。压力较高,时间较长,约占一件产品制造时间的40—60%。

(4)脱模具过程:加工成型,开启模具,脱模,取出加工件。压力略高,时间不长。

(5)退模具过程:加工件取出,模具后退原位,进行辅助工作后,待再次加工。压力低,时间较短。

对同一台注塑机,加工不同的塑料件,其压力(P)与时间(t)长短是各不相同的。由于加工件模具的复杂性,使用不同的塑料,一个加工件的总用料量,有否嵌件等有关。

二、PI9000改造方案过程简述

在注塑机永磁同步改造中,控制方案采用流量和压力双信号比较取大的方式,采取该控制方案能保证用户更换产品模具时,再调节变频器参数。而且控制信号与注塑机信号在电气上完全隔离,不会对注塑机控制器产生干扰,影响产品质量。

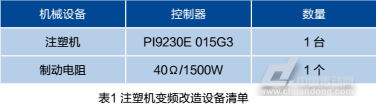

1、变频器选型

本次改造的注塑机所用油泵电机为14KW的永磁无感同步伺服电机,因此变频器选用PI9230E015G3永磁同步无感矢量控制专用变频器。为了满足注塑工艺快速启停的控制要求,必须选配合适的制动电阻。根据变频器的制动电阻选型控制要求,配置40Ω/1500W制动电阻。

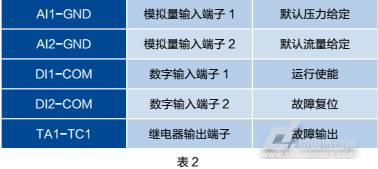

2、变频器控制端子接线

根据注塑机工序控制要求,变频器控制端子使用到模拟量控制端子AI1,AI2,GND。数字量控制端子DI1,DI2,COM。继电器输出1端子TA1和TC1。

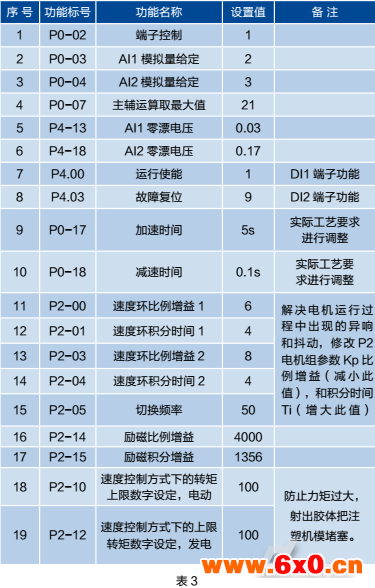

三、调试过程及参数设置

确认变频器的主回路与控制回路接线正确后,按照以下过程进行变频器在注塑机上的应用调试:

1、开始电机自学习,具体步骤:

1、PP-01=01恢复出厂参数

2、P0-01=0选择无感矢量控制

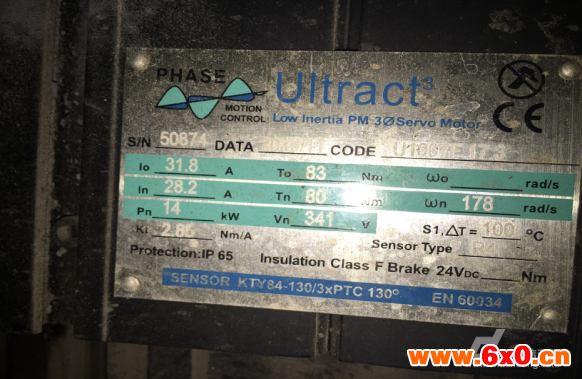

3、根据电机铭牌正确设置电机参数

P1-00=2电机类型为永磁同步电机

P1-01=14电机额定功率

P1-02=341电机额定电压

P1-03=28.2电机额定电流

P1-04=113.33电机额定频率

2、参数设置完成后对电机进行自学习,P1-37=11

调谐选择:11带载自学习(静止自学习)

12空载自学习(选择自学习)

带载自学习只能获得同步电机电阻,同步电机D轴电感,同步电机Q轴电感(P1-16到P1-19)无法获取电机反电动势(P1-20),具体大小可以公式计算得出或者查找说明书。

公式:E=P/√3*I

E为反电动势,P为额定功率,I为电机额定电流

空载自学习可以获取P1-16到P1-20还可以获取P2-13到P2-16。

3、自学习成功后进行机器调试

最终的电机参数设置如下:

四、注塑机改造后的效果

1、节电效果明显

节电高达20~65%,设备运行6-10个月,可回收投资。

2、压力稳定、精密

调节能力强,压力闭环控制模式使系统压力非常稳定,实现高精度的精密控制。可按照电脑设定的任意压力、流量曲线运行。

3、低噪音、弱振动

由于伺服系统是矢量控制启动,伺服电机运行非常平稳,运行期间只有很小的振动感,噪音极低,保证设备运行的可靠性。。

4、使用方便

提供压力和流量的双闭环控制,双路模拟量输出的电脑进行联机,安装调试极为方便。普通技术人员通过数字面板即可迅速调好参数,也可用数字接口批量写入适配参数。

5、减轻电机轴承、油泵叶片等运动部件的磨损程度,延长其使用寿命。

6、多重保护:对电机具有过压、欠压、过载、过流、缺相等保护功能。

图1电机铭牌

图2变频器现场应用图片

图3成品图片。

QQ交流群

QQ交流群