前文《一文读懂国内外轮毂电机研究结果》中总结了这些年出现过的轮毂电机,但是大多是概念居多,真正商业化使用的比较少,轮毂电机驱动的难点究竟在什么地方呢?又会从哪个领域最先突破呢?本文将结合上文提到的广汽传祺的轮毂电机结构做一个分析,错漏之处请大牛指正。

轮毂电机驱动系统可以灵活地布置于各类电动车辆的车轮中,直接驱动轮毂旋转。与内燃机、单电机等传统集中驱动方式相比,其在动力配置、传动结构、操控性能、能源利用等方面的技术优势和特点极为明显,主要表现为:

动力控制由硬连接改为软连接,能通过电子控制器,实现各轮毂从零到最大速度之间的无级变速和轮毂间的差速要求。省却了传统的机械换档、离合器、变速器、传动轴和机械差速器等装置,使得驱动系统和整车结构简约归一,可利用空间增大,传动效率提高(理论值为10%)。

整车布局和车身造型设计的自由度大大增加。以汽车为例,将底架的承载功能与传动功能分离后,桥架结构大为简化,更容易实现相同底盘不同车身造型的产品多样化和系列化,缩短新车开发周期,降低开发成本。

各轮毂扭矩独立可控,响应快捷,正反转灵活,瞬时动力性能更为优越,显著提高了适应恶劣路面条件的行驶能力。

容易实现轮毂的电气制动、机电复合制动和制动过程中的能量回馈,还能对整车能源的高效利用实施最优化控制与管理,有效节约能源。

对轮毂电机驱动的电动汽车,若进一步导入四轮转向技术(4WS),减小转向半径,还可能实现零半径转向。

轮毂电机外形基本一致,大都为扁平型,但电机类型、结构形式、驱动方式差别较大,分类如下。

按电机类型分类:目前应用于电动轮毂的电机主要有四大类,即永磁电机(PM)、异步电机(IM)、开关磁阻电机(SRM)和横向磁通电机(TFM)。这其中,永磁电机的应用最为普遍,而横向磁通电机则是一类极具竞争力的低速大扭矩新型电机。

按结构形式分类:从主磁通行经路径看,它囊括了径向磁场(radial)、轴向磁场(axial)、横向磁通(transverse)全部三种基本形式。从运动方式看,亦有内转子、外转子和双转子之分。其中,双转子结构最有新意。内转子主动,外转子从动,二者通过一组行星齿轮传递动力,实现反向旋转,使磁场切割导体的速度为内、外转子速度之和。显然,这种速度迭加以及机械联动的巧妙组合,既给电机设计带来了张驰空间,又起到了缓释负载扰动、平抑冲击负荷、有效保护电池的作用。

按驱动方式分类:直接驱动时,电机多采用外转子结构,即转子直接带动轮毂旋转,因而转速较低。与此相对应,间接驱动时,电机则多为内转子结构,转速较高,通过行星轮加齿环机构实现减速,带动轮毂旋转,因而也称之为减速驱动。

按旋转速度分类:轮毂电机还有高速和低速之分,但对应的转速范围并没有明确的界定,视应用对象不同而不同。通常,仅当驱动方式确定之后,高、低速范围的界定才具有相对准确的含义,即直接驱动一般对应于低速电机(体积大,耗材多,功率密度小,噪声低),而间接驱动则多对应于高速电机(体积小,耗材少,功率密度大,噪声高)。

纯电传祺轿车所采用的轮毂电机的驱动方式为外转子直接驱动,电机定子、转子以及逆变器集成为一体,由8个逻辑上的子电机组成,使用共同的转子,并通过算法实现各子电机的独立、协同控制。这种“分布式”的结构可降低对每个子电机的功率要求,因此可以采用小体积、低成本的功率电子器件,使得整个电机可以集成得非常紧凑;而通过对8个子电机进行合理的协同控制,可将各子电机输出的功率、扭矩进行叠加,实现整个电机强劲的驱动力;同时,若其中1个子电机发生故障,其他的电机仍可以继续正常丁作,而不会导致汽车直接抛锚。

该轮毂电机的结构如下图所示,由转子、轴承、定子、功率与控制电子模块以及密封背板等部分组成。

那么影响轮毂电机商业化应用的技术难点究竟有那些呢?主要有以下几点:

电子差速控制技术

由于轮毂电机驱动的电动汽车取消了传统汽车的机械传动部分,所以无法采用机械差速器对轮毂电机驱动的电动汽车进行差速控制,虽然现在出现了电子差速器,但是当车速超过一定值时,车辆就会出现明显的方向失稳现象。目前,国内外己初步积累了这方面的专有技术。

智能化能量管理系统

通俗地讲,这就是一个1+1等不等于2的问题。人们的期望值无疑是2(代数和),但实际效果只能是小于、充其量接近于2(矢量和)。综合考虑车辆方方面面的动力和能源需求,这就构成了有限车载能源和动力的最优化调度与管理问题/或称之为智能化能量管理系统。它既是一个系统工程的最优化技术解决方案,难度非常大,可以从各轮毂电机能量的合理分配与管理做起,并可以包括能量回馈方面的考虑。

轮毂电机非簧载质量的减少

由于轮毂电机驱动电动汽车需要把驱动电机、减速机构、制动器都集中在车轮内,故如果不采取有效措施,必然会引起汽车非簧载质量的增加,增大轮毂电机驱动电动汽车垂直方向的振动幅度,影响轮胎的附着性能,不利于汽车的控制,同时也会降低汽车的平顺性和舒适性。同时,电机放置在车轮内,电机将会承受来自路面的很大的冲击载荷。因此,研究轮毂电机非簧载质量的减少方法能够指导电动轮设计、结构改进及理论分析,具有重要的意义。

减少非簧载质量的方案通常包括:

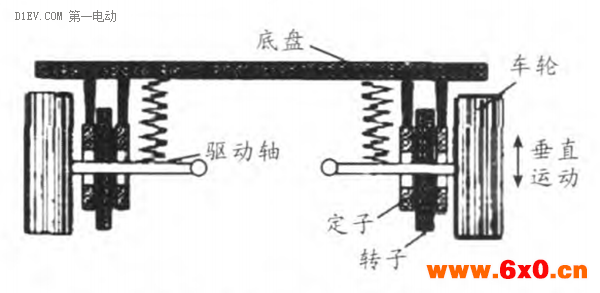

①通过特殊形式的电机将非簧载质量转化为簧载质量。比如Johansen,Yang等提出了通过特殊平面电机设计将电机的定子质量转化到簧载质量中的方法。

②利用电机质量构造吸振器对非簧载质量引发的垂向振动负效应进行控制。比如Nagaya等利用电机质量构造吸振器对非簧载质量引发的垂向振动负效应进行控制。

③改变簧载质量与非簧载质量的比值。比如B.Hredzak等设计了一款采用盘式电动机的轮毂电机。如图所示,该盘式电动机由双定子和一个转子组成,将两个定子固定在底盘上,使其成为簧载质量,而转子和车轮相连以带动车轮转动,这样只有电动机的转子部分在车轮上。这种电机的布置方式使得非簧载质量相比整个电机布置在轮内的方式减轻了不少。但是这种驱动形式又带来新问题:车轮受到的地面冲击会直接传递到电动机的转子上,进而使电动机的气隙宽度不断变化,影响电动机转矩的输出。

双定子轴向磁通轮毂电机驱动形式

制动集成技术

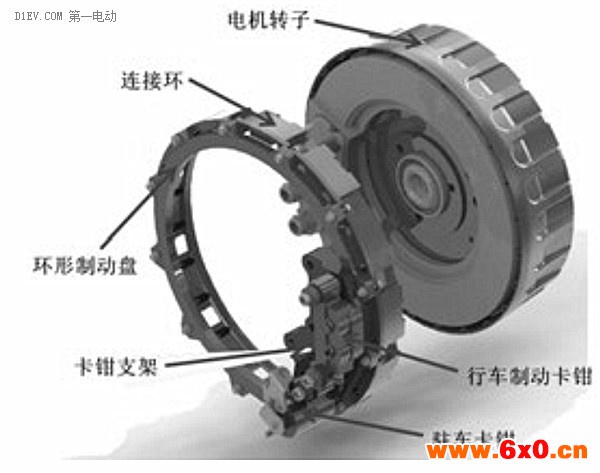

轮毂电机安装在驱动轮的轮毂内,占据了原来布置机械制动卡钳与制动盘的空间,导致无法沿用原有的机械制动器。若仅靠轮毂电机的电回馈制动,存在制动力不足、电池剩余电量不足时无法实现电回馈制动、制动可靠性较低等问题。目前轮毂电机已有了机械制动的集成方案,但该方案并不成熟,所采用的环形制动盘制制动力臂大,摩擦片制动面积小,存在易变形、抖动大、发热量大等问题,其制动能力及可靠性仍有待验证。

机械制动的集成方案

轮毂电机的冷却技术

车轮由于经常需要处在大负荷低速爬长坡工况下,而电机又放置在狭小的车轮内,因而容易出现冷却不足导致电机过热烧毁的问题。但是,轮毂电机直接受到地面的振动冲击,以及路面的泥水砂石的飞減,丁作环境十分恶劣,从轮毂电机的防护和保养来看,电机的密封性越强越好,这使得轮毂电机在运行过程中产生的热量更难以散向电机外,给电机的冷却带来了难度。因此,电机的散热和强制冷却问题亟需解决。

轮毂电机冷却的解决方案主要有两种:

①在电动轮的结构设计中考虑采用气体(风)来冷却电机,应用有利于气体循环流动的电动轮结构来冷却轮毂电机。比如RyunosukeKawashima等设计了一种专门冷却制动盘和轮毂电机的冷却风扇。该方案在轮毂内安装一个叶片形状辐条,利用叶片状的辐条的转动产生气流来对制动盘和轮毂电机进行冷却散热。把设计的冷却风扇装在实车上进行试验,结果表明:装有冷却风扇的汽车需要多消耗2%~4%的能源,但是能够增强空气的流动,在车轮人口处增大了气体的回旋流,使电机达到较好的散热效果。

②在电动轮的结构设计中考虑采用液体(水)来冷却电机,通过设置专门的冷却液(水)道,通过与液体的热交换来冷却轮毂电机。比如RoyjiMimtani等于2010年申请了名为“高效冷却的轮毂电机”的美国发明专利。该发明专利中在轮毂电机转轴的末端设置了一个油泵,通过油泵的作用使得油箱内的油进人专门设置的冷却通道直至到达电机定子,通过油与定子的热交换冷却定子。

综上所述,轮毂电机尚存在高速下失稳、非簧质量大、高密封环境下的散热难、制动集成问题、能量管理待优化等诸多问题,但是很多技术问题,如果缺乏规模化得商业应用,突破速度会很慢。本文认为,小型化的低速电动车对以上问题敏感度较低,批量化的应用突破口,应该是从这个领域开始,同时也能为轮毂电机在高速车的应用积累技术和使用资源。

QQ交流群

QQ交流群