由于单炉双塔的工艺设计将初馏塔由正压操作改为负压操作,所以相应的液位仪表的选择也需要做相应的改变,本文阐述了工业萘初馏塔底液位测量的磁翻板液位计等三种常见液位计的选择、存在的问题及改进。

1 概述

萘是有机化学工业的重要原料,广泛用于生产合成纤维,橡胶,树脂,染料及等。目前除少数焦化厂根据需要生产精萘以外,大部分厂生产含萘大于96%的工业萘。工业萘是煤在炼焦时生成的,90%以上的萘油存在于焦油中,少量的萘油残存于经初冷器冷却后的煤气中。焦油蒸馏所得的萘油、洗油混合分或酚油、萘油及洗油混合分经洗涤脱去酚油、洗油后的萘油即为生产工业萘的原料。工业萘大都用精馏法生产,可分为间歇式和连续式两种方法,多采用单炉单塔,双炉双塔的生产工艺。目前的生产工艺改为单炉双塔的方式。

单炉单塔蒸馏过程由1台蒸馏塔和1台管式炉组成。工业萘由蒸馏塔的侧线采出。蒸馏塔底由管式炉供热。

双炉双塔蒸馏过程由2台蒸馏塔和2台管式炉组成。即在初馏塔内切取酚油馏份,在精馏塔内切取工业萘和洗油馏份,2台蒸馏塔分别由2台管式炉供热。

单炉双塔蒸馏过程由2台蒸馏塔和1台管式炉组成。即在初馏塔内切取酚油馏份,在精馏塔内切取工业萘和洗油馏份,2台蒸馏塔均由1台管式炉供热。

目前应用最广的是双炉双塔连续精馏工艺,但能耗较高是其主要缺点。为降低能耗,对原工艺进行了改进,采用单炉双塔常减压的生产工艺流程,即该工艺对初馏塔的操作由正压改为负压操作,精馏塔仍然为常压操作,以达到节省能耗的目的。由于工业萘初馏塔由原来的正压操作变为负压操作,所以对其塔底液位检测的仪表也需做相应的调整。

工业萘初馏塔塔底液位检测的意义和重要性,主要在于以下两点:

(1)如果塔底液位高于正常操作值,容易造成进入精馏塔的原料中酚油含量高,影响产品质量。

(2)如果塔底液位低于正常操作值,那么塔顶的酚油中含萘量增加,造成萘产品的收益率低。液位的稳定性直接关系到生产的稳定性,是确保产品质量合格的重要环节,所以工业萘初馏塔塔底液位检测的准确性是非常重要的,因此塔底液位检测仪表的准确性是确保产品质量的关键。

2 液位计的应用情况与效果

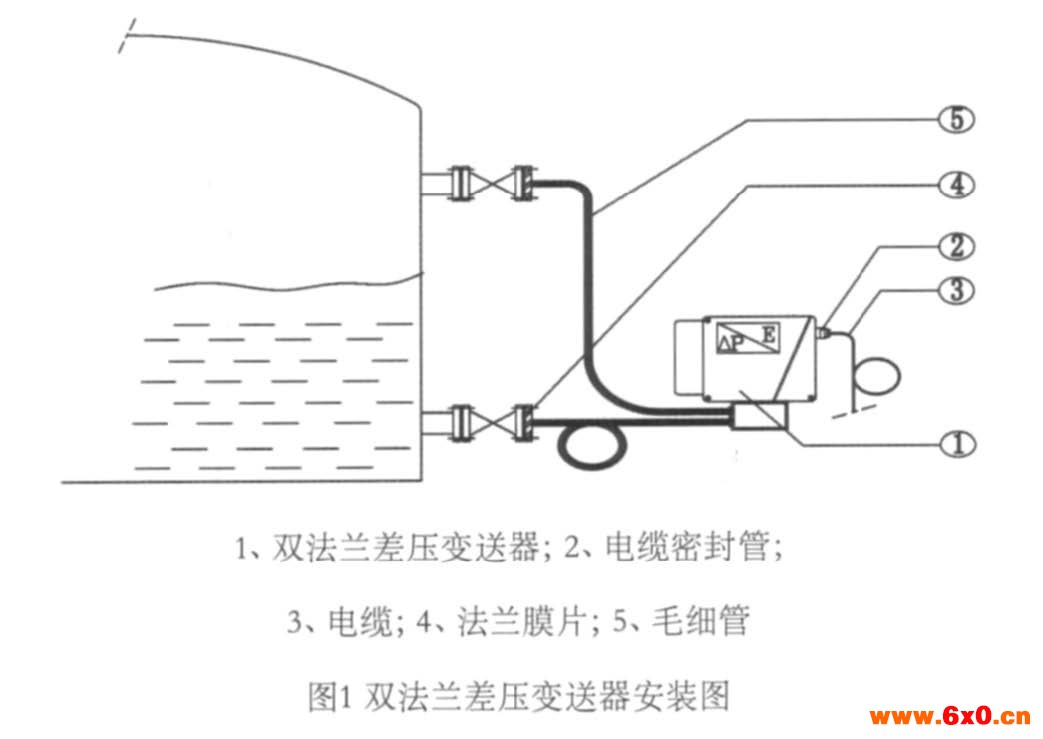

(1)双法兰差压变送器工业萘初馏塔底的介质是萘油、洗油馏分,由于此介质在温度低时粘度大、易结晶,采用普通引压管测量容易堵塞,为了解决这个问题,最初在测量工业萘初馏塔塔底液位时,选用了双法兰式差压变送器,安装如图1所示。

变送器的法兰直接与容器上的法兰连接,作为敏感元件的测量头4(金属膜盒)经毛细管5与变送器的测量室相连通,在膜盒、毛细管和测量室所组成的封闭系统内充满硅油,作为传压介质,起到变送器与被测介质隔离的作用。

双法兰差压变送器主要应用U形管原理,即上法兰和气相空间相通,下法兰和液相介质相通,这样差压变送器所测量的差压即与容器的液位相对应,但是要注意的是气相和液相的连通管一定要确保畅通,否则容易出现假液位。

因初馏塔底为负压,故双法兰差压变送器要安装在取压阀口位置以下越多越好,并且要做好零点的迁移。虽然经过处理,但测量结果还是不准确。另外初馏塔塔底负压要求保证在-65kPa,塔底温度要求控制在190℃,长时间使用双法兰差压变送器,经常出现膜盒变形的情况,并且会发生变形无法恢复,所以液位也就无法测量了。因此在运行一段时间后需要更换差压变送器。一方面增加费用,另一方面增加了维护量,影响了产品质量。

(2)电动内浮球液位变送器

针对双法兰差压变送器测量负压液位的缺点,在选择液位变送器时,选择电动内浮球液位变送器。电动内浮球变送器由检测转换和电流放大两部分组成。检测部分由浮球、中心轴平衡锤构成杠杆原理,使浮球浮力和平衡锤互相平衡。当液位变化浮球位置随之变化,经四连杆机构传递转化成直线性位移,带动差动变压器铁芯,输出电压信号,经放大器放大为直流4~20mA标准电流信号输出。

电动内浮球液位变送器适用于测量各种介质液位,特别适用于高温、粘稠脏污介质的液位测量。改进后的变送器精度高、反应灵敏、线性好,负载能力强,且安装方便,只需选择好连接法兰尺寸即可。对于测量初馏塔塔底液位,电动内浮球液位变送器在小量程范围内的测量结果是比较准确的。但是,工业萘生产需要塔底液位量程越大越好,一般15万吨焦油加工工程,所测的液位范围在2.5m左右是的。但是电动内浮球液位变送器是连杆结构,一方面由于量程大,连杆容易弯曲变形,影响准确性;另一方面其插入深度受所测设备直径的影响。例如:选择电动内浮球液位变送器一般最大可测量的范围是1.2m,当把浮球安装在工艺确定的位置后,所测的量程只能平衡点位置上、下600mm,对工艺来说只能检测到量程为1.2m,所以不能够满足控制要求。因此采用电动内浮球液位变送器对初馏塔塔底液位的检测和控制效果也不太理想。

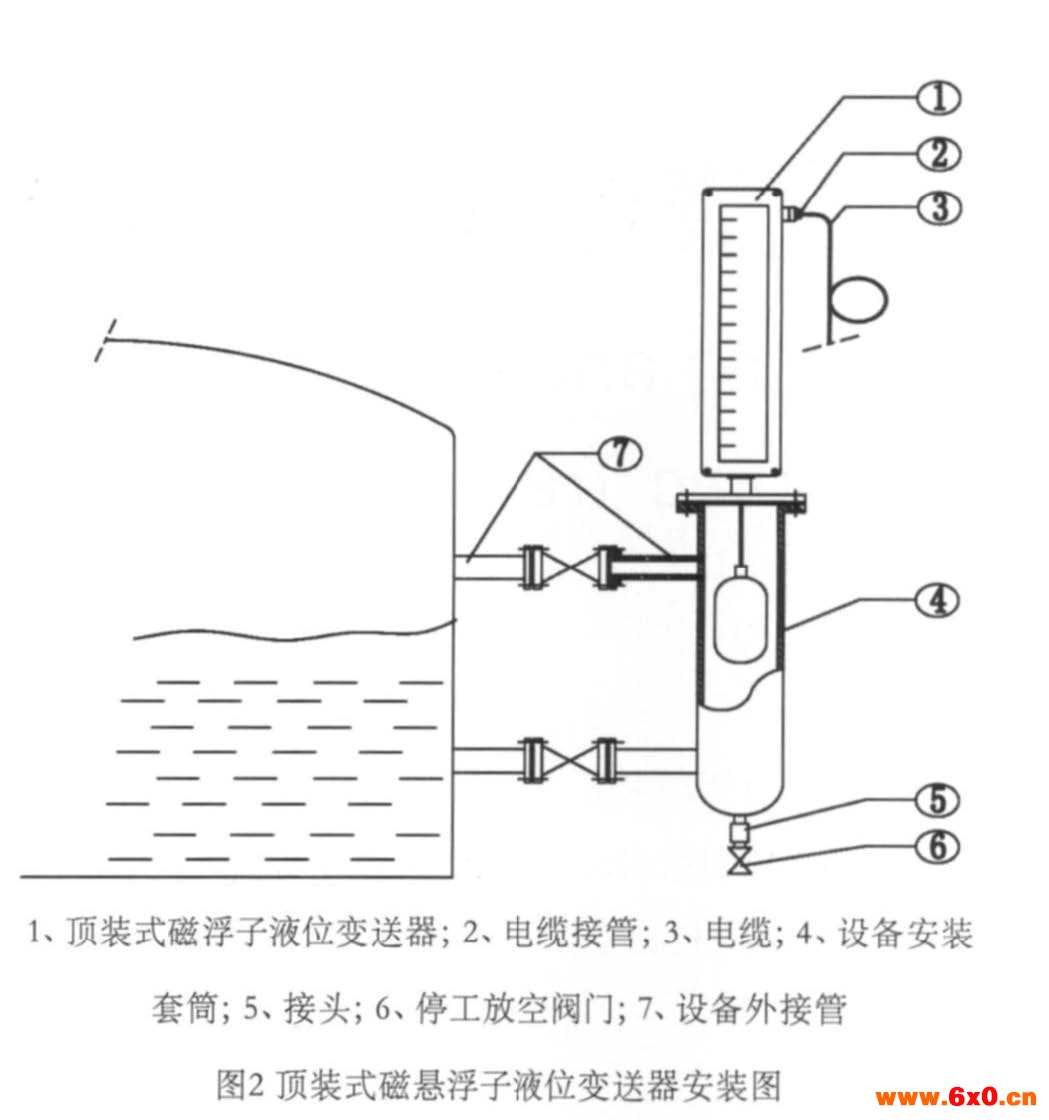

(3)顶装式磁翻板液位计(变送器)

采用磁翻板液位计(变送器)测量液位,可以弥补测量范围小的缺点,但是如果采用侧装式,由于工业萘初馏塔底的介质是萘油、洗油馏分,负压操作时温度达190℃,并且在低温时易结晶,这对侧装式磁翻板液位计(变送器)来说,由于侧装式磁翻板液位计(变送器)设备的接管比较小,即使对接管部分做保温伴热处理,也会由于口径小而经常发生堵塞的事件,所以也要经常、维护,导致影响操作。

综合考虑上述问题后,决定采用顶装式磁翻板液位计(变送器)来测量初馏塔塔底液位。那么就会有这样的疑问,既然是测量塔底的一段液位,那么顶装式磁翻板液位计(变送器)是如何测量的呢?顶装式磁翻板液位计(变送器)测量初馏塔塔底液位的安装如图2所示。首先确定设备外的接管7的尺寸,如果接管直径太大,检修阀门的口径也必须相应增大,既增加投资又占用空间,一般我们设计设备外接管7的直径为DN80mm,设备安装套筒4的直径为DN100mm。设备外接管7及设备安装套筒4可采用现场制作的方式,材质采用20#钢即可。此种测量方式在北方寒冷地区使用时,可将设备外的接管7及安装磁翻板液位计(变送器)的套筒4外部做1根蒸汽伴热管即可。避免了所测介质的结晶问题。

另外顶装式磁翻板液位计(变送器)能够测量介质温度高达400℃(不同厂家所达到的温度会有所不同)的介质,并且此种测量方法不受塔内压力的影响,无论是正压还是负压都可以采用此种方法测量。所以在测量初馏塔塔底液位时,采用此仪表的效果很好。另外经过此种改装后,只采购顶装式磁翻板液位计(变送器)部分,降低了仪表的投资。并且在仪表出现问题时,可及时维护检修,操作简单。所以在今后的工业萘生产过程中,采用此种方式来测量塔底液位值得推广应用。

3 应用实绩

黄骅信诺立兴煤化工有限公司30万吨焦油加工工程中,工业萘蒸馏工段的初馏塔及精馏塔塔底液位都采用了此种顶装式磁翻板液位计(变送器)来测量液位,2007年投入使用,至今效果很好,测量准确,维护量小,深受用户好评。

在河南安阳宝硕焦化有限公司30万吨焦油加工工程中,其工业萘蒸馏工段中,初馏塔为负压操作,其塔底液位的测量也是采用此种顶装式磁翻板液位计(变送器)的方式,2010年投入使用,至今效果很好。

QQ交流群

QQ交流群