按照目前加工设备能力,小型机座的钻孔和攻丝是在立式钻床和攻丝机上进行的。中大型机座的钻孔和攻丝是在摇臂钻床上进行的。成批生产中都采用钻模定位钻孔,确保孔位置的一致性和准确性;Ms.参今天与大家进行简单交流。

不同的机座钻孔、方法

钻机座端孔的简单钻模是以机座止口与钻模止口采用间隙配合,钻好第一孔后插入固定销,使钻模与机座不致发生相对移动,然后再钻其它孔。底脚孔对机座中心线的距离是电机的主要安装尺寸之一,必须严格控制。

机座机加方案不同,机座钻孔、攻丝方法也不同。

方案一

底脚钻孔在内圆、端面和止口加工之后进行,因此,钻孔时可根据内圆或端面和止口定位。由于底脚平面与内圆和止口面不在同一方向上,底脚孔的定位和加工造成一定困难。

常用的底脚孔钻模有两种类型。

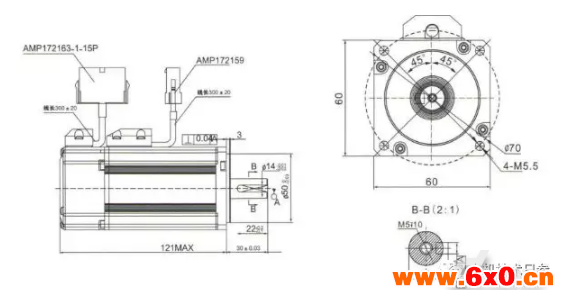

对于小型机座,钻孔时,首先将钻模安放在钻床的工作台面上,然后将机座套在内圆定位胎上,并用拉紧螺杆和压板将机座夹紧。最后,利用钻套引导钻头钻孔。底脚孔对机座中心线的对称性由模具保证。但机座装卸比较困难。

对于中型机座,钻孔时,首先将机座放在摇臂钻床的工作台上,利用前后两块模板上的止口圆与机座两端止口相配合定位。钻模手柄、偏心轮机构互动,使模板与机座的垂直中心线相重合,保证底脚孔对机座垂直中心线的对称性。然后,利用拉紧螺杆将前后两块模板固紧,定位底脚孔轴向距离。最后,利用钻套引导钻头钻孔。它的缺点是:(1)钻模与底脚上面之间有间隙,不便排除切屑,影响钻孔效率;(2)钻杆较长,晃动较大,容易碰到机座壁。

方案二

先钻底脚孔,再加工两端止口、端面和内圆。底脚孔对机座中心线的对称性是由机床的调整工作保证的。

攻丝可用手工攻丝,也可用机床攻丝,或采用多头攻丝夹头使几个螺栓孔一次攻成。丝锥的转速比钻头的转速慢得多。有的丝锥座后带有保险装置,当丝锥攻到底或遇到阻力过大时,就自动停转,以防折断丝锥。

提高机座钻孔效率和精度

生产批量很大时,为进一步提高生产率,可在普通钻床上加装多轴传动夹头,或采用多头钻床(组合钻床),一次装夹可同时加工若干个孔。小型机座的端面孔采用多头钻床,左右对称安排,可同时对机座的两端面进行钻孔或攻丝。机座粗定位在中间体上;加工不同的机座时,须调换中间体上的定位夹具。钻孔、攻丝时并由左、右塔式止口胎进行精定位。钻床每端均装有八根钻杆,四根钻孔,四根用于攻丝,其径向距离均可调。

除人工装卸工件外,多头钻床依靠液压和电气系统的配合,整个工作循环都是自动的,平均生产率为每台机座5分钟。

直流电机机座磁极孔钻孔

直流电机机座上的磁极孔若分度不均匀,将造成磁极装配困难,并影响电机性能。在批量生产中,钻磁极孔的钻模能在拖板内左右移动,而拖板可在V槽内上下移动。分度盘用以等分机座上的磁极孔位置,由弹簧定位。这种夹具的通用性比较大。钻孔时,首先将机座止口套在止口胎上,用压板、轴和螺帽夹紧,将钻模调整到适当位置。依次钻出两个磁极孔。然后,利用分度盘将机座转过规定的角度,再钻出第二组磁极孔。如此继续下去,直到钻出全部磁极孔为止。

有些电机厂采用自制的专用内钻机加工机座上的磁极孔。工件为立式装夹。一组钻头由内往外钻。钻完一组磁极孔后,工件回转一定的角度,再钻第二组磁极孔。如此循环,直至钻完所有的磁极孔。这种加工方法,使机座内壁上的磁极孔分度均匀,机座内壁没有毛刺,磁极与机座的接触良好,而且工效又高。

QQ交流群

QQ交流群