足够的强度和刚度是电机轴安全、可靠运行的前提,尤其是大、中型电机,应根据实际工况严格校核或论证。然而,除此而外,电机轴结构工艺性同样是设计电机轴时必须认真对待的,人们常常忽略,以致严重影响加工精度和加工效率。小编今天专题讨论这一课题,谈谈如何确定轴的结构工艺参数

●轴加工的切削量应最小

一般以轴的工艺系数K来衡量轴的切削量,K按式(1)计算。

K=QZ/QB…………………(1)

式(1)中:

QZ——毛坏重量;

QB——加工后轴的重量。

通常K=1.15~1.3。设计时应尽量减小不必要的突出台肩,减小阶梯间的直径差,以达到减小工艺系数K的目的。

●轴的阶梯级数应尽量减少

阶梯级越少、加工越方便。特别是采用自动化机床加工时,阶梯级数少能使刀具调整较为方便。

●轴与支架配合部位的长度不宜过大

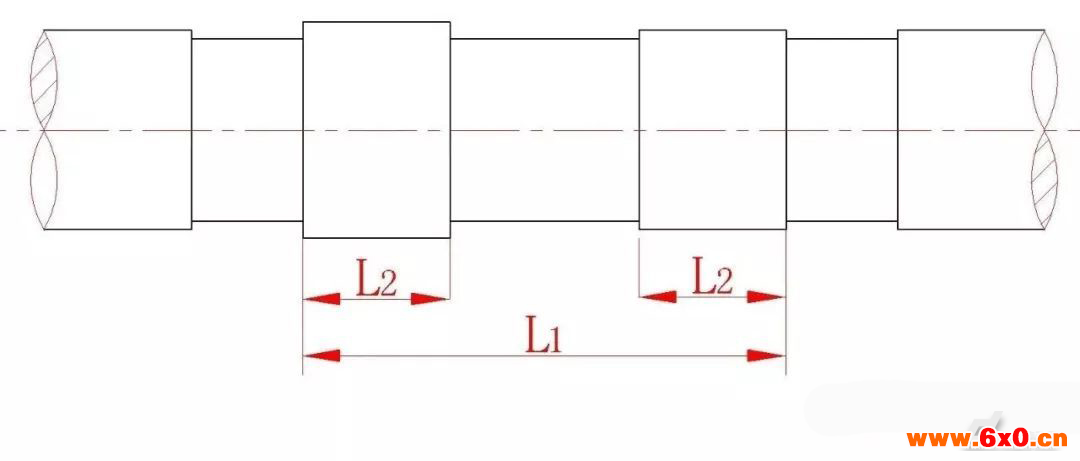

中型和大型电机的轴与支架的配合部位如图1示。若全部用直径D的尽寸配合,压轴时压合行程将为全长L1,接触面积很大,需用的压力也很大,又易擦伤接触面。

图1

经改进结构以后,中段直径减小为D-2,作为非配合部分,而两端的配合部分直径相差1毫米,压合行程缩短为L2,就可克服上述缺点。两端L2部分的配合面对支架的径向定位是足够可靠的。

这样政进,初看起来,增加阶梯级数似乎增加加工困难。实际上,象这类较大的轴都不是在自动化机床上加工的,阶梯级数对刀具要求并无大影响。而中段直径减小后,精车部位长度(L2+L2)比原有数值L1减短,精车质量也较易保证。轴与支架的配合部位也可做成两段直径相差1毫米的结构,如图2所示。

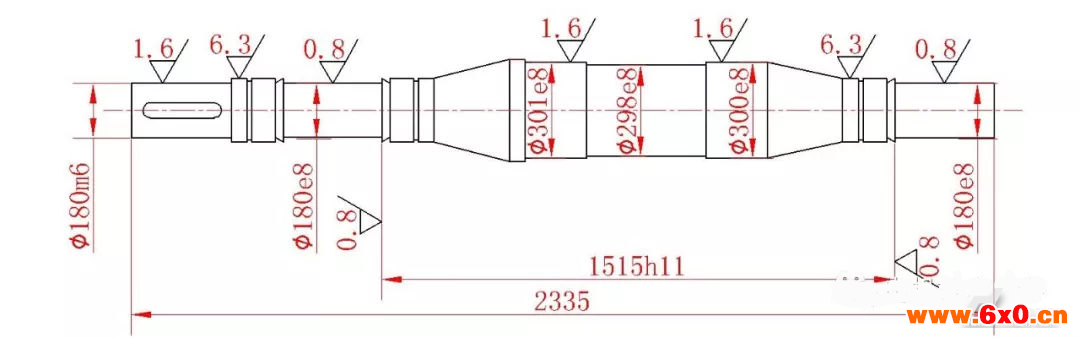

图2

●键槽的宽度应尽量一致,并布置在同一条母线上这样,在一次装夹中便可将全部键槽铣出来。

按照国家标准规定,轴伸端键槽的宽度是根据轴伸直径的大小确定的。在电机设计中,其它各段键槽的宽度应尽量与轴伸端键槽的宽度相同。有时,由于一些部件(如滑环装置等)的通用性,其配合部位上的键槽容许采用与轴伸端键槽不同的宽度。

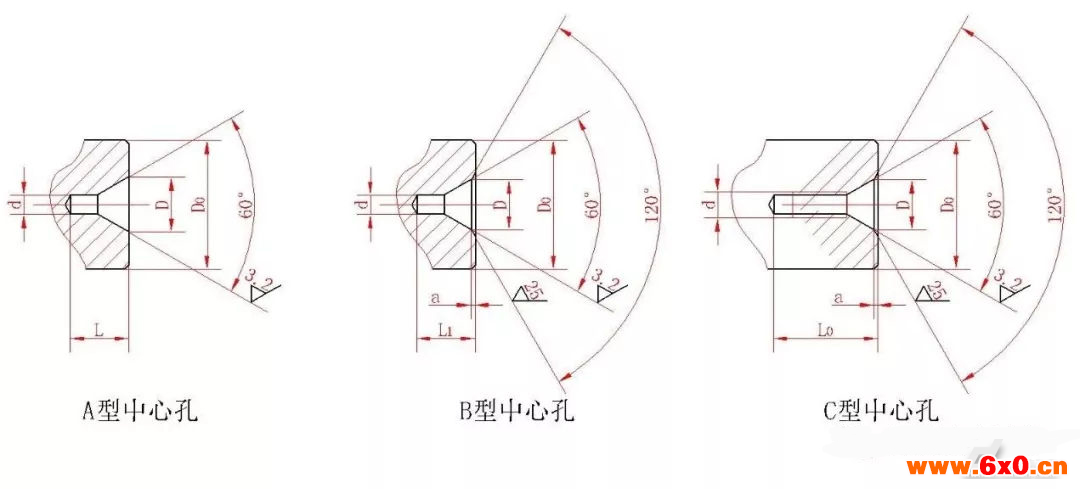

●两端中心孔的尺寸应相同

这样便于加工,中心孔最好采用带有120保护锥孔的B型结构(见图3)。

图3

●如果轴的强度许可时,磨削加工的部位应备有砂轮越程槽。砂轮越程槽的宽度和圆角的尺寸均应尽量一致。

●倒角斜度和圆角半径应尽量一致,以节省换刀或调整刀具的时间。

QQ交流群

QQ交流群