对于电动机的监控和诊断测试来说,测量转动部件中径向轴运动的振动是至关重要的。高水平的辊径向振摆会导致不准确的振动读数,但是由轴探测器跟踪的机械以及电磁的缺陷所引起的被称为低速辊的径向振摆是独立于轴的振动的。

这样,包括轴径向振摆在内的在运行期间测量的振动可能会增加或减少所记录的振动。如果振动读数高于实际的机器振动,可能会触发不必要的报警或停机状况。另一方面,如果振动读数低于真正的机器振动,那么可能会过早的发生故障。

在选择非接触式探测器的时候,对于低速辊的径向振摆的测量成为美国石油协会(API)对电机的一个标准要求。API541标准覆盖了特殊用途的、500马力及以上的模绕鼠笼感应电动机,用在石油化工应用行业。除非另行指定,在API电机中默认使用滑动轴承油膜。

在这份规范中说明,所有拟以高于或等于1200转/分钟的速度运转的流体动力轴承电机,都应该配备或安装非接触型振动或相位基准探测器。如果提供了振动探测器或者需要准备探测器,必须要提供和处理探测器跟踪区域,以使总的机械和电气的径向振摆的组合不能超过一定的限值。

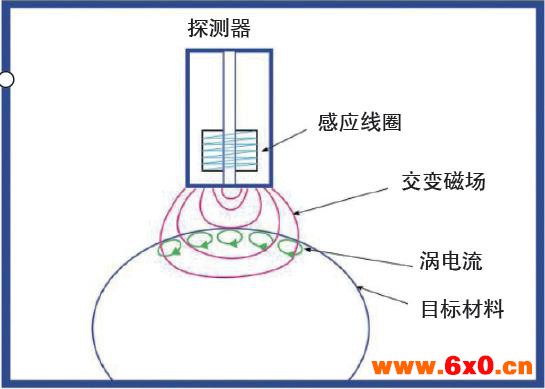

图1:涡电流、非接触式接近探测器是一套感应系统的组成部分,该系统也包括一条扩展电缆和接近模块。该系统测量的是探测器探头与转动部件上的探测器轨迹之间的间隙电压。图片来源:Baldor

这种测试一般是通过使用非接触型的接近探测器来完成的,例如涡电流接近探测器。探测器会测量轴与探测器探头之间的间隙电压的变化。测量值的变化主要因为振动产生的,不过也反映出低速辊的径向振摆的影响。

下文我们会详细分析一些不同类型的径向振摆使用的测量手段和仪表,根据API标准规定的可接受水平,导致高水平径向振摆的影响因素,及其对振动测量的影响。

非接触式接近探测器是一套传感系统的一部分,该系统还包括扩展电缆以及接近模块。系统测量转动部件的探测器探头与探测器轨迹之间的间隙电压的变化。这个间隙电压不断改变,主要是因为轴的振动,不过也能反映出任何探测器失圆度、探测器轨迹与径向轴承之间的同心度、探测器轨迹区域的表面缺陷、轴的错位和弯曲、或靠近探测器轨迹区域周围的轴材质的电磁属性变化。

所有这些与振动无关的轴与探测器探头之间的间隙电压变化定义了总指示器读数(TIR),或者也称为总的径向振摆。径向振摆会显示在振动读数上,并且可能导致测量误差。这也就是为什么了解径向振摆对于转动机械的监控和诊断是至关重要的。

定义与分类

正如API541第五版章节6.3.3.3中所定义的,低速辊是油膜轴承电机或发电机的一种状况,即转子的转速在200到300转/分钟之间。在这个速度下,动态效应处于最低水平,振动几乎不存在。在这种状态下,接近探测器的读数应该与探测器轨迹的机械缺陷密切相关,包括失圆度、与表面处理有关的缺陷、探测器轨迹与径向轴承之间的同心性缺失、轴的弯曲、或者轴的材质的电磁缺陷。

可以测量低速辊的状况包括:1)在已经组装好的机器内;2)放置在轴承半个外壳的V型块上的转动组装体上;或者3)在车床上。低速辊的径向振摆主要来自有两个方面:机械的和电气的。

机械径向振摆(MRO)是测量轴的圆柱表面与完美的圆柱形表面的偏差,以及与轴承中心线的同心性。偏差包括:表面失圆度、表面机械缺陷(例如表面光洁度或划痕)、表面与轴承轴向中心之间的同心性缺失。MRO是使用刻度盘指示器或接触式探测器进行的测量。

电气径向振摆(ERO)测量的是轴表面导电性和磁导率之间的偏差。轴的不均匀的电磁属性对接近探测器的磁场产生干扰,因此随着间隙电压的变化,会引起被处理信号的变化。

请注意要想确保传感系统的正常运行,要求组件必须是匹配的。如果这些组件匹配不好,所测量的振动幅度将不准确。作为默认,接近探测器要使用AISI4140钢来进行标定。如果钢的种类差别很大,可能会影响测量精度。如果有必要,可以用其他材料来标定接近探测器。

图2:探测器可以安装在轴承轴颈的内侧或外侧,这要根据电机的设计而定并且安装在轴的上方,其位置是经过专门加工的并且靠近轴承轴颈。这个被称为探测器轨迹区的轴的部位是经过加工可以获得最小的机械和电气径向振摆的。建议轨迹区的最小宽度为探测器探头直径的1.5倍。

实现有效的测量

通过如下过程可以测量低速辊的径向振摆:

1.感应线圈是通过交流电励磁的,会创造一个交变磁场。

2.当一个变化的磁场与一个传导材料(例如轴)互相作用,被称为涡电流的小电流会在材料内感应出来。

3.反过来,涡电流创造出一个相反的磁场,与最初的磁场向对抗。

4.两个磁场之间的互相作用取决于探测器探头与目标材料之间的距离。随着距离的变化,两个磁场之间的相互作用的变化会转变为电压的输出。

5.然后将电压输出转换为以密耳或微米为单位的位移振动单位。

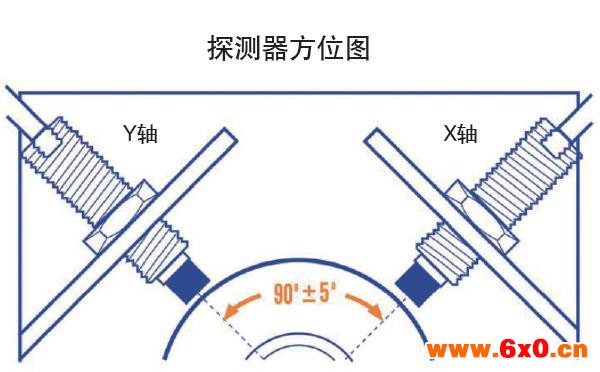

一种常见的安装配置包括两个涡电流接近探测器,安装在轴承箱上,相距90度,位于轴的垂直中心线两侧45度的位置。

探测器可以安装在轴承轴颈的内侧或外侧,这要根据电机的设计而定。探测器安装在轴的上方,其位置是经过专门加工的并且靠近轴承轴颈。这个被称为探测器轨迹区的轴的部位是经过加工可以获得最小的机械和电气径向振摆的。轨迹区的宽度取决于探测器探头的大小。建议轨迹区的最小宽度为探测器探头直径的1.5倍。这可以确保从探测器探头感应的磁场可以全面覆盖所加工的区域。

API541要求要在转子的速度处于200到300转/分钟之间的滑行测试阶段对低速辊的径向振摆进行测量。在这个速度区间内,探测器所记录的偏移几乎就是纯粹的径向振摆而没有任何振动。在非API的电机上,低速辊的径向振摆可以在大约10%到15%的运行速度下进行记录。总的径向振摆记录必须满足电机规格书上注明的限值。

可接受的水平

电机制造商们根据客户的要求来确定可以接受的低速辊径向振摆的水平。API541将低速辊的径向振摆限制在允许的未经过滤波的振动峰间值(1.5密耳)的30%,或者对于感应电机来说是0.45密耳。这些限值适合一台已经组装好的电机。

如果在加工制造或初始测试过程中,径向振摆的限值不能满足,电机需要拆散并对轴进行返工。这个过程会既花时间又花钱。通常来说,为了节省时间,电机制造商们会部分地组装电机(请见图3),然后进行快速测试来检查低速辊的径向振摆、轴承的对准情况以及温度。如果低速辊的径向振摆在限值以内,那么电机在完整的测试开始之前就可以装配完毕。

鉴于此,API541标准设定了由V型块支撑的转动组装体(组装的转子和轴)的径向振摆限值。通过这种方式,允许的机械和电气径向振摆的限值是未经过滤波的允许振动限值(1.5密耳)的25%。要将径向振摆保持在0.375密耳以内,增加了将组装好的电机控制到预期限值的可能性。

然而,在V型块上的转动组装体测量的径向振摆可能会很低,当电机组装完以后仍然可能会超过限值。成因包括由于翘起的轴承导致的不对准、肋骨衬板没有固定在一个中心上、在安装过程中转子弯曲、探测器轨迹区域受损,或者其他问题。

有一些电机制造商有更高的要求,自行设置了机械和电气径向振摆的限值,该限值在轴承轴经和探测器区域会低得多(低于0.25密耳)。这会避免在后续的加工制造流程中问题出现。

图3:API541标准已经向在V型块上支撑的转动组装体(组装好的转子和轴)设置了径向振摆的限值。

对振动带来的影响

过去,使用简单的数学减法来补偿在低速辊径向振摆情况下的振动水平。如果峰间的振动幅度为1.6密耳,而且也知道低速辊径向振摆,例如是0.45密耳,那么(1.6-0.45)=1.15密耳就是被认为的真正的振动。

其实这样是不对的,因为振动和低速辊径向振摆都是有波形的,不能在没有滤波之前就简单的进行加减。未经过滤波的振动是包含了所有输入信号所包含的频率成分。在运转速度下,如果一个振动信号通过某一特定频率进行滤波,例如可以通过幅度和相位角来对其进行表达,就可以将其描述成振动向量。作为一个向量,在给定频率(例如1倍或2倍)下的滤波振动可以使用在相同频率下的经过过滤的低速辊以向量加法的方式进行补偿。

根据API541的规定,在运转速度频率下经过滤波和补偿的振动位移不应该超过未经过滤波的限值的80%。通常来说,电机制造商们不使用补偿,不过在某些情况下是有用的。根据向量的角位置不同,补偿也可能增加振动。

影响径向振摆的因素

机械的径向振摆是测量轴与完美的圆柱形表面之间的偏差。其主要受到制造和组装流程以及电机在运行过程中随着时间而发生的变化所影响。切割工具或机加工参数选择不当可以导致表面粗糙度更高。诸如划痕、刻痕、以及弯折这些发生在轴承轴颈或探测器轨迹上的机械损伤都会影响机械的径向振摆。

既然对于径向振摆的测量是参考轴承轴颈所进行的,如果探测器的轨迹没有与轴承轴颈保持同心,会导致很高的维护、修理和大修的费用。它也会受到下列情况的影响:

●直轴被压入了一个弯曲的转子;

●弯曲的轴被压进了一个直的转子;

●由于电机机架与轴承衬套之间固定不当所导致的错位;

●由于转子内的热不稳定性使转子凹陷或弯曲。

电气径向振摆是对轴的材质的不均匀性进行的测量。当使用非接触式涡电流探测器来测量电气径向振摆的时候,在发出的磁场与感应的磁场之间的互相作用被转换为了距离。任何可以改变探测器探头与轴之间的磁力相互作用的现象都会影响径向振摆。这包括材质纹理结构的不均匀性、电磁性能的不均匀性、或者已被磁化的轴。无论是锻造还是热轧工艺的结果,对于轴的加工制造可以影响材料的金属性能,从而影响电气径向振摆。

根据API的定义,电动机和发电机的低速辊径向振摆是一种电气和机械式组合在一起的、以200到300转/分钟的低速下、在旋转的轴上进行的径向振摆的测量。既然径向振摆会影响振动读数并可能导致测量误差,因此了解其各种影响因素以及如何消除它是非常重要的。

在加工制造过程中对径向振摆水平进行监控,有助于避免设备拆解以及将转子退回到机床或者研磨机上进行返工。在机器组装完之后如果没有满足低速辊径向振摆的限值,对于制造商和客户来说成本都很高。(作者:PapaDiouf)

QQ交流群

QQ交流群