采用DyRoBeS转子动力学分析软件对长输管线压缩机20MW级高速变频防爆电动机项目轴系进行临界转速计算和不平衡响应分析,使其避免轴系在正常运行过程中发生共振,从而为超高速大功率电动机进行轴系的稳定性分析和优化设计提供了依据。

0.引言

旋转机械在运行过程中,由于各种干扰力作用而产生振动,振动是旋转机械转子发生故障的主要问题之一。对于转子系统本身,因为质量偏心而引起的横向弯曲振动是最普遍的,特别是在某个或某几个特定转速运转时,振幅会显著增大,甚至会导致转轴和轴承的破坏,这种现象通常是由共振引起的。为了避免轴系在正常运行过程中发生共振,轴系的设计都要求其临界转速要避开机组正常运行的转频和外界激励频率一定的范围。

本文主要依托长输管线压缩机20MW级高速变频防爆电动机项目,采用DyRoBeS转子动力学分析软件对电机的整个轴系(主机和励磁机)进行临界转速计算和不平衡响应分析。此机组是三轴承结构,转速为3120~5040rpm,为了保证机组的稳定运行,励磁机端轴瓦需下端承载300kg,安装时需将轴承座抬高一定量,需要通过理论计算得出。

1.计算模型

1.1转子建模

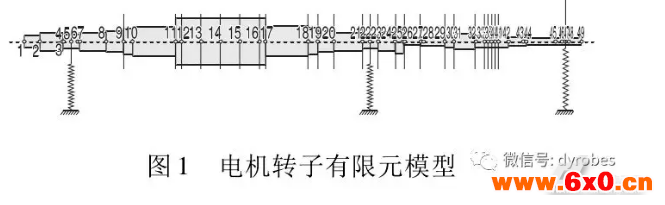

此计算采用的是DyRoBeS软件,将电机转轴简化成48个单元(49个节点),将风扇、护环、转子绕组、整流盘等以附加质量的形式加载在相应位置的节点上并输入转动惯量;此电机为2级电机,在主机本体的轴段上开了24个下线槽,这对轴水平和垂直方向的弯曲惯性矩有很大影响,易产生振动,为了保证轴水平和垂直方向的弯曲惯性矩一致,需要在大齿上开月牙槽,以降低轴此方向的弯曲刚度。转子有限元模型如图1所示。

1.2轴承参数

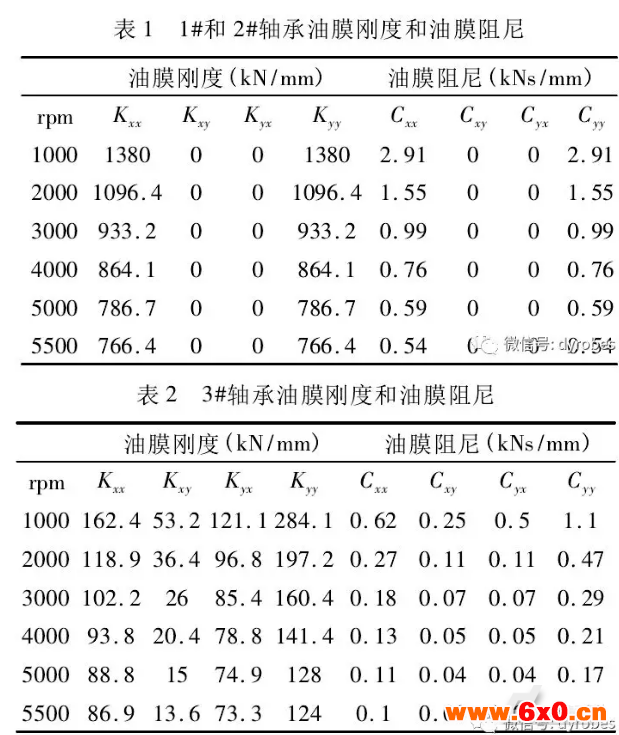

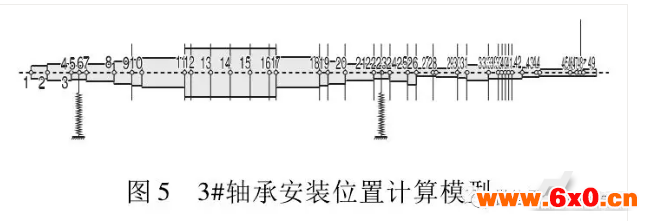

1#轴承(可倾瓦,直径200mm)安装在节点5上,2#轴承(可倾瓦,直径200mm)安装在节点22上,3#轴承(普通滑动轴承,直径100mm)安装在节点47上,根据轴承载荷和基本参数计算出1#、2#、3#轴承的油膜刚度和油膜阻尼,计算结果见表1和表2。

2.轴系临界转速计算

轴系的临界转速计算是转子动力学分析的一项基本的内容,合理设计转子系统的临界转速是机组安全可靠运行的重要前提。

2.1临界转速计算结果

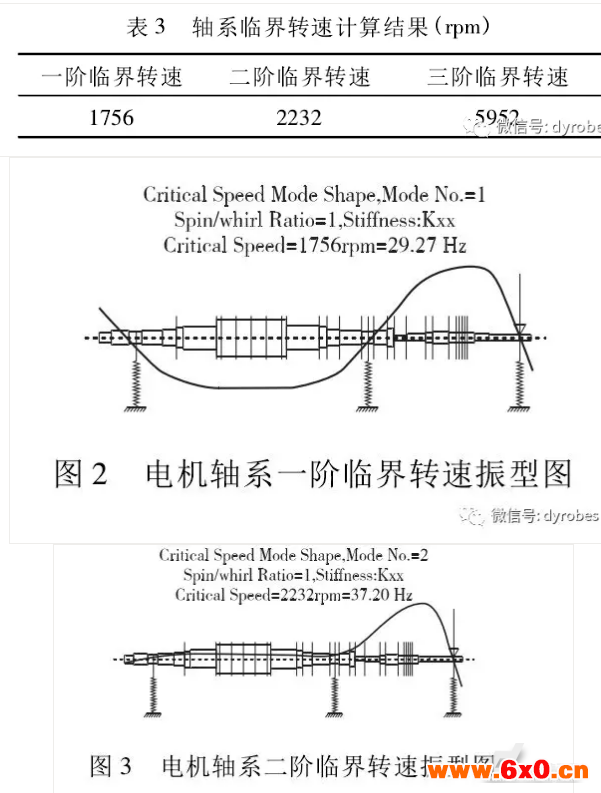

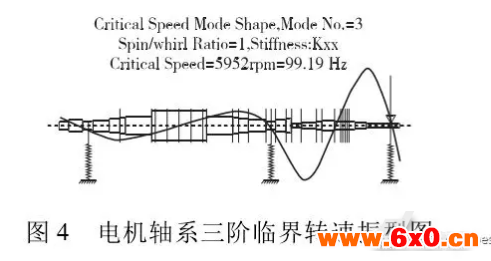

根据轴系的简化模型和轴承的油膜支撑刚度和阻尼,可计算出轴系的前三阶临界转速,计算结果见表3。由计算结果可知,前三阶临界转速均避开了电机的运行转速3120~5040rpm,并有一定的安全余量。

2.2轴承安装位置计算

此机组为三轴承结构,为了保证励磁机端3#轴承能够稳定运行,需要下轴瓦承载300kg的支撑载荷,因此3#轴承在安装时需要抬高,根据轴系的静挠度和承载载荷可计算出3#轴承的抬高量为1.9mm。

3.轴系不平衡响应分析

由于制造安装转轴的质量偏心总是存在的,所以设计阶段轴系不平衡响应计算也是非常重要的,通过预估不平衡响应,调整转子结构参数以保证机组运行时振动达到规定标准。

3.1转子-轴承系统不平衡响应计算模型

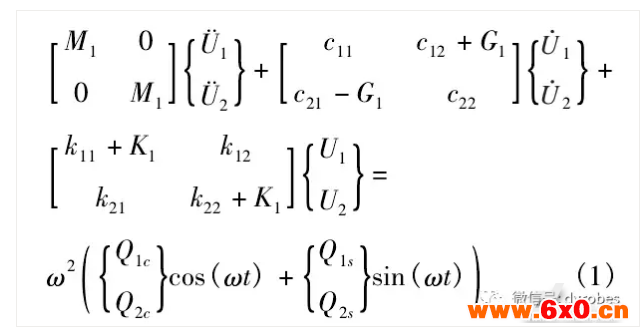

转子-轴承系统动力学方程为:

式中,ω—旋转频率;M1,K1,G1—整体质量矩阵、刚度矩阵和回转矩阵;cij,kij(i,j=1,2)—整体油膜等效阻尼和刚度矩阵;U1,2—系统位移向量,即

文中其余繁复的公式就不写了。我们主要看贴近工程应用的部分。

3.2不平衡量计算

加不平衡质量时,根据国际标准《旋转刚体的平衡质量》,取平衡等级G3.2。

e×ω=3.2

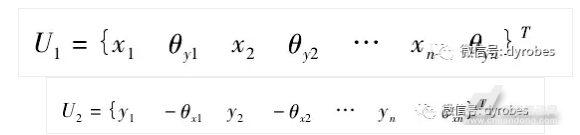

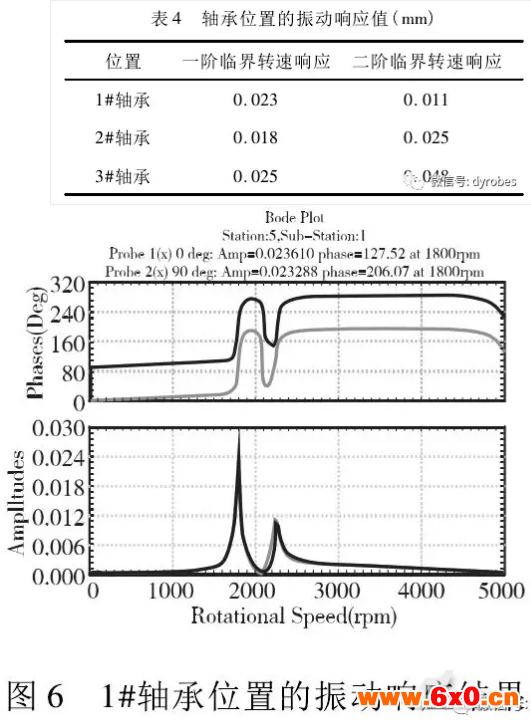

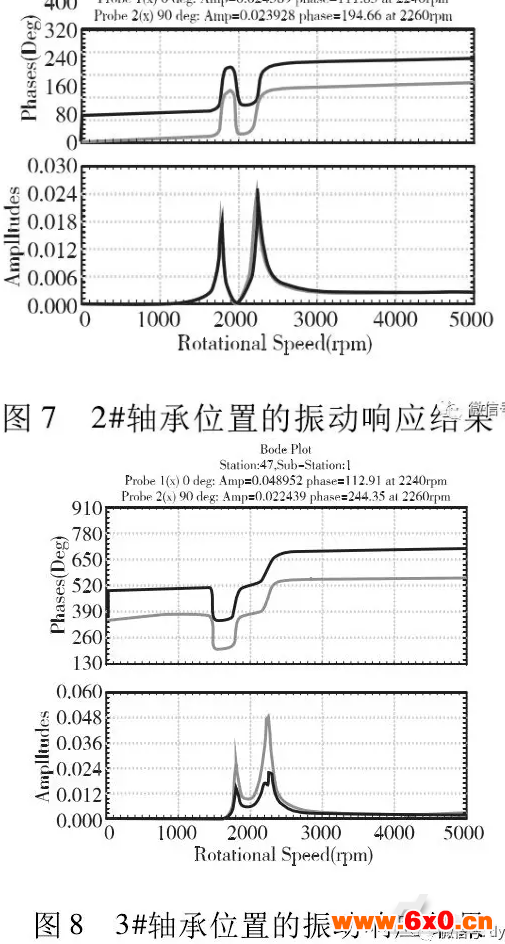

式中,e—旋转部件的偏心距;ω—旋转部件的角速度。在主机本体和励磁机铁心位置加载相应的不平衡量,计算了三个轴承位置的最大振动响应,计算结果见表4。

4.结束语

本文采用DyRoBeS转子动力学分析软件对长输管线压缩机20MW级高速变频防爆电动机项目轴系进行临界转速计算和不平衡响应分析,得到以下结论:

(1)为保证计算结果的准确性,需对电机轴系进行合理的简化,简化过程中需考虑轴本体月牙槽和3#轴承抬高量的影响。

(2)采用DyRoBeS转子动力学分析软件对轴系的临界转速进行计算,计算的结果分别为:一阶临界转速1756rpm,二阶临界转速2232rpm和三阶临界转速5952rpm,有效的避开了电机的运行转速3120~5040rpm,因此轴系的结构设计是合理的。

(3)根据轴系的平衡等级计算了轴系在过临界转速时轴承位置的最大响应值为0.048mm,位于3#轴承位置,此结果满足旋转机械振动的要求。

QQ交流群

QQ交流群