引言

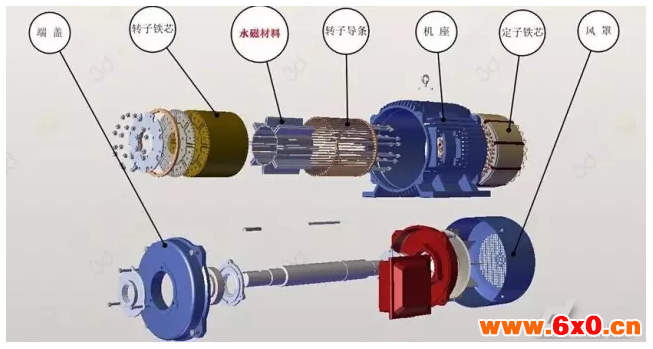

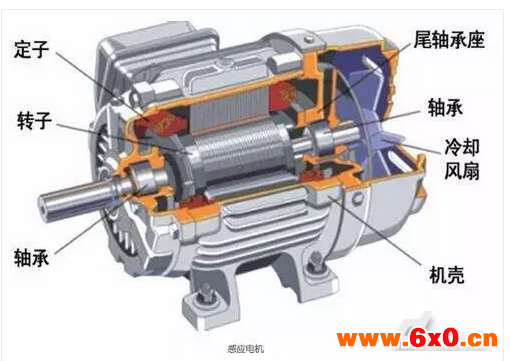

永磁同步电机的运行原理与电励磁同步电机相同,但它以永磁体提供的磁通代替后者的励磁绕组励磁,使电机结构更为简单。近年来,永磁材料性能的改善以及电力电子技术的进步,推动了新原理、新结构永磁同步电机的开发,有力地促进了电机产品技术、品种及功能的发展,某些永磁同步电机已形成系列化产品,其容量从小到大,目前已达到兆瓦级,应用范围越来越广;其地位越来越重要,从军工到民用,从特殊到一般迅速扩大,不仅在微特电机中占优势,而且在电力推进系统中也显示出了强大的生命力。

1.热点

永磁同步电机采用永磁体励磁,具有电励磁电机无可比拟的优点。

1)效率高:在转子上嵌入永磁材料后,在正常工作时转子与定子磁场同步运行,转子绕组无感生电流,不存在转子电阻和磁滞损耗,提高了电机效率。

2)功率因数高:永磁同步电机转子中无感应电流励磁,定子绕组呈现阻性负载,电机的功率因数近于1,减小了定子电流,提高了电机的效率。同时功率因数的提高,提高了电网品质因数,减小了输变电线路的损耗,输变电容量也可降低,节省了电网投资。

3)起动转矩大:在需要大起动转矩的设备(如油田抽油电机)中,可以用较小容量的永磁电机替代较大容量的Y系列电机。如果37kw永磁同步电机代替45kW~55kW的Y系列电机,较好地解决了“大马拉小车”的现象,节省了设备投入费用,提高了系统的运行效能。

4)力能指标好:Y系列电机在60%的负荷下工作时,效率下降15%,功率因数下降30%,力能指标下降40%;而永磁同步电机的效率和功率因数下降甚微,当电机只有20%负荷时,其力能指标仍为满负荷的80%以上。

5)温升低:转子绕组中不存在电阻损耗,定子绕组中几乎不存在无功电流,因而电机温升低。

6)体积小,重量轻,耗材少:同容量的永磁同步电机体积、重量、所用材料可以减小30%左右。

7)可大气隙化,便于构成新型磁路。

8)电枢反应小,抗过载能力强。

2.发展现状

永磁同步电机的发展和永磁材料的发展息息相关。新型永磁材料的出现大大促进了永磁同步电机的发展。二十世纪八十年代钕铁硼稀土永磁材料问世,由于钕资源丰富,以廉价的铁取代昂贵的钴,价格相对低廉。钕铁硼稀土永磁材料磁性能好,极大地推动了永磁同步电机的开发。

2.1发展成果

我国十分重视钕铁硼永磁电机的研究开发,并列入了国家“863”攻关计划。经过多年的研究开发,取得了丰硕成果,开发了5种类型22个典型规格的高性能永磁同步电机样机。

1)3种典型规格的高效、高起动转矩永磁同步电动机样机,成功地解决了起动转矩高、节能效果好、高温不退磁和成本合理这4项互相制约的矛盾。表1给出了我国开发的用于油田抽油机的37kW稀土永磁同步电机与感应电动机的性能比较。表2给出了我国新近开发的用于风机、泵类作业中功率为1120kW的稀土永磁同步电动机与感应电动机和电励磁同步电动机的性能对比。

2)化纤机械用高效高牵入同步钕铁硼永磁同步电动机(6个规格)。与现有电机相比,所:开发电机的功率因数、效率和最大转矩倍数都有不同程度的提高,失步转矩是原有的3.59倍,牵转矩提高了3倍。

3)机床主轴用7.5kW高恒功率调速比钕铁硼永磁同步电动机和驱动系统。开发的永磁同步电动机调速系统的调速范围为0.4r/rain~9000r/min(国内同规格的主轴感应电动机的调速范围仅为8r/min~8000r/re_in),恒功率调速比达到1:6。

4)电动汽车用永磁同步电动机和驱动系统。开发的7.5kW轻微型电动客车用永磁同步电动机系统,电机重量为45kg,磁体用量为0.92kg,额定转速为3000r/min,最高转速5500r/min。样机系统整体额定效率达89.1%,1h持续转矩密度为0.74N·m/kg(风冷),15min持续转矩密度为1.123N·m/kg(日本AISIMAW样机,1h持续转矩密度为0.78N·m/kg)(油冷),15min持续转矩密度为1.178N·m/kg。

5)高起动能力钕铁硼永磁起动机电机(4个规格样机)。所开发的电机把原来永磁磁极的一部分换为廉价的软铁辅助磁极,节省钕铁硼永磁材料约30%。

2.2存在问题

在开发高性能永磁同步电机过程中,取得上述成果的同时,也得到了一些问题,有待于更深入地研究和探索。

1)不可逆退磁问题。如果设计或使用不当,永磁同步电机在过高(钕铁硼永磁)或过低(铁氧体永磁)温度时,在冲击电流产生的电枢反应作用下,或在剧烈的机械振动时有可能产生不可逆退磁,或叫失磁,使电机性能下降,甚至无法使用。

因此,既要研究开发适用于电机制造厂使用的检查永磁材料热稳定性的方法和装置,又要分析各种不同结构型式的抗去磁能力,以便设计和制造时,采用相应措施保证永磁同步电机不失磁。

2)成本问题。铁氧体永磁同步电机由于结构工艺简单、质量减轻,总成本一般比电励磁电机低,因而得到了广泛应用。由于稀土永磁目前的价格还比较贵,稀土永磁电机的成本一般比电励磁电机高,这需要用它的高性能和运行费用的节省来补偿。在设计时既需要根据具体使用场合和要求进行性能、价格的比较后取舍,又要进行结构工艺的创新和设计优化,以降低成本。

3)控制问题。永磁同步电机不需外界能量即可维持其磁场,但这也造成从外部调节、控制其磁场极为困难。但是随着MOSFET、IGBT等电力电子器件和控制技术的发展,大多数永磁同步电机在应用中,可以不进行磁场控制而只进行电枢控制。设计时需把永磁材料、电力电子器件和微机控制三项新技术结合起来,使永磁同步电机在崭新的工况下运行。此外,以永磁同步电机作为执行元件的永磁交流伺服系统,由于永磁同步电机本身是具有一定非线性、强耦合性和时变性的系统,同时其伺服对象也存在较强的不确定性和非线性,加之系统运行时易受到不同程度的干扰,因此采用先进控制策略、先进的控制系统实现方式(如基于DSP控制),从整体上提高系统的智能化和数字化水平,这应是当前发展高性能永磁同步电机伺服系统的一个主要突破口。

3.发展趋势

永磁同步电机以其效率高、比功率大、结构简单、节能效果显著等一系列优点在工业生产和日常生活中逐步得到广泛应用。尤其是近年来高耐热性、高磁性能钕铁硼永磁体的成功开发以及电力电子元件的进一步发展和改进,稀土永磁同步电机的研究开发在国内外又进人了一个新的时期,在理论研究和应用领域都将产生质的飞跃,目前正向超高速、高转矩、大功率、微型化、高功能化方向发展。

3.1超高速电机

永磁同步电机不需要励磁绕组,结构比较简单,磁场部分没有发热源,不需要冷却装置,材料的矫顽力高,气隙长度可以取较大值从而使大幅度提高转速成为可能。目前已制成(2~3)X10r/rain的电机,如美国通用电气公司研制的150kW、23000r/min的径向气隙型转子结构航空用稀土永磁发电机,外转子型用于电动车的7.2kW、27000r/rain的电机。目前正在研制每分钟几十万转的电机。

3.2高转矩大功率电机

耐热、高磁性能钕铁硼永磁材料的开发成功将使其在大功率永磁同步电机中获得重要应用。运输业和工业中诸如电动汽车、混合型(内燃机与电动机并用)动力汽车、列车、电梯、机床、机器人等,对大功率电动机的需求正在增长。

船舶推动电机要求低速大转矩。德国西门子公司于1986年研制1095kW、230r/rain的六相永磁同步电动机,用于舰船的推进,与过去使用的直流电动机相比,体积可减小60%左右,损耗可降低20%左右。另外1760kW永磁同步推进电机装于U.212潜艇试用,其长度和有效体积与传统的直流推进电机相比减少40%。瑞士ABB公司已经建造了超过300艘的电力推进船舶最大安装容量达到了2X19MW,其研制的400kW到3MW永磁同步电机用于:“Com-paetA~ipod”吊舱式电力推进系统。法国热蒙工业公司1987年研制的400kW、500r/rain永磁电机样机与直流电机相比,体积也减少了40%。1996年,12相、1800kW、180r/rain永磁推进电机及控制装置已完成研制及所有的实船试验。同年,英国展出了“海航”号轻型隐身护卫舰设计模型。该舰装有两台21MW永磁同步电机在巡航或隐身时直接驱动螺旋桨。

3.3微型化

由于钕铁硼永磁的最大磁能积很高,特别是能制成超薄型的永磁体,从而使过去难以制作的超微型和低惯量电动机得以实现。目前已开发出直径几毫米以下的超小型电动机用作医疗微型机器、眼球手术用机器人手臂或管道检查用机器人等场合的驱动源。现已制成外径0.8mm、长1.2mm的世界上最小的永磁电动机。

3.4高功能化

在高温、高真空度或空间狭小等特殊场合难以使用传统电机,而稀土永磁电机可以耐高温(指钐钴或高耐热性钕铁硼磁体),且体积小,正好能满足这些特殊要求。宇航设备中的机械手、原子能设备的检查机器人和半导体制造装置等特殊环境下工作的电动机,需要使用高温电动机和高真空电动机。已开发的有150W、3000r/min,工作在200oC~300oC高温和133.3X10Pa真空度环境下的三相四极永磁电动机,直径105mm、长145mm,采用高温特性好的Sm2Co永磁体。

4.结语

21世纪,科学技术飞速发展,高新技术不断涌现,节电、环保意识日益增强,使得永磁同步电机发展的前途一片光明,尤其是高性能稀土永磁同步电机及其伺服系统,随其技术的快速发展和日渐成熟,结构型式将日趋多样化,也将会赢得更为广泛的发展空间,获得更加广泛的应用。

QQ交流群

QQ交流群