红外热像仪在压铸行业应用

压铸模机在生产的时候需要进行预热,其中模具的温度要是过高或者过低,都会直接影响压铸件的质量,并且会事寿命。所以,预热压铸机模具可以有效的避免就的液体在模具中因为激冷而使流动性迅速降低,这样就会直接导致其铸件不能顺利成型或者发行形变;进而导致其压铸件出现表面粗糙或者产生裂纹。此外设备的预热可以避免金属夜对于低温压铸模的热冲击,这样可以延长其使用寿命。

对模具的表面温度进行实时监控

铸件在连续生产的过程中其模具可有效的吸收金属液的热量,在使用时其热量不断积累,其温度就会不断的升高,尤其是压铸高熔点合金时其模具升温会很快。压铸件的模具温度要是过高就会直接导致其设备因为冷却缓慢导致其晶粒粗大,这样就会带来金属粘模,压铸件因顶出温度过高而变形,模具局部卡死或损坏,有效的延长其开模时间,降低其生产效率等问题。

母模温度过高易发生黏模、烧伤、疏松、缩孔等缺陷,反之模具温度过低也会发生黏模、流痕、浇了不足等缺陷。

由此可知,合金在压铸成型中,模具温度是影响压铸件质量的一个关键因素。详细来说分为如下两点:

其一:在压射参数相同和保证合金液能充满型腔的前提下,模温越低则合金的冷却速度越快。特别是在压铸过程中,随着压射次数的增加压铸成型温度会不断上升,压铸成型内部与表面温度差不断减少,使合金在压铸成型中冷却速度越来越慢,导致铸件金属组织致密性差,甚至铸件内会出现针孔或更大的缩孔,严重影响铸件质量。可见在压铸过程中只有压铸成型面能维持在所需温度范围,才能获得优质铸件。

其二、实在宜的温度下使用可以延长压铸模寿命。压铸模压铸成型过程中,如果没有将压铸模的温机冷却,模具温度会随压铸成型次数增加越来越高,热应力越来越大。压铸机高速压射的冲击应力,会使模具很快会出现龟裂。 而使用带有冷却系统的压铸模温机,可使模具温度保持在一定的范围,从而使模具保持在高硬度的良好状态和处于良好的热平衡状态,故能延长模具使用寿命。

这就需要一套有效的监控系统!

红外检测系统助您实现压铸工艺流程的优化

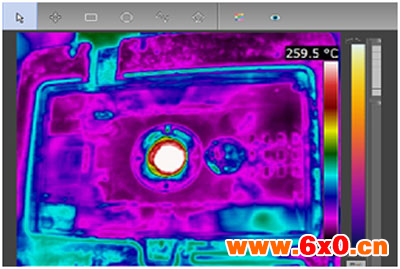

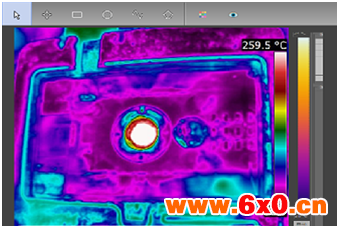

操作人员通过在线红外热像仪监控系统,在数据反馈显示器上查看模具的实时热成像图。一旦某个或多个关注区域出现温度过高或过低的情况,系统则会立即发出相应的警告。每完成一次压射操作,系统则会自动更新模具温度的样本分布图,以便操作人员查看模具温度在某一指定周期内的演变情况。此外,该系统还可将喷涂前后的模具热成像图,连同关注区域的温度数据一起保存于设备中,以便相关人员对以往的铸造循环进行评估和分析。试想一下,有多少吨铝是在铸造厂的预热试模阶段所浪费的?而采用全景热像仪,用户便可自行设置热量斜线,这不仅能够有效地延长模具的使用寿命,将预热阶段的废件率降低 70%,

同时还能缩短每一次预热压射所需的时间。这一数据的降低意味着每年可以节约数以千计的废件,省却相关试模压射,从而极大地提高了铸造机床的生产效率。

通过模具表面的实时温度监测以及指定关注区域的演变跟踪功能,可以帮助用户及早地识别主要的铸造缺陷,包括粘模、污染、缩痕、脱模痕迹、夹层等因模具表面温度不良而引起的一系列缺陷。

优点:

节约生产成本

延长模具使用寿命

缩短生产周期

提升设备运行效率

对工艺缺陷进行更好的分析

可中断轻微的非受控制流程

工艺流程的识别和铸件的历史记录

稳定性和数据追溯能力:

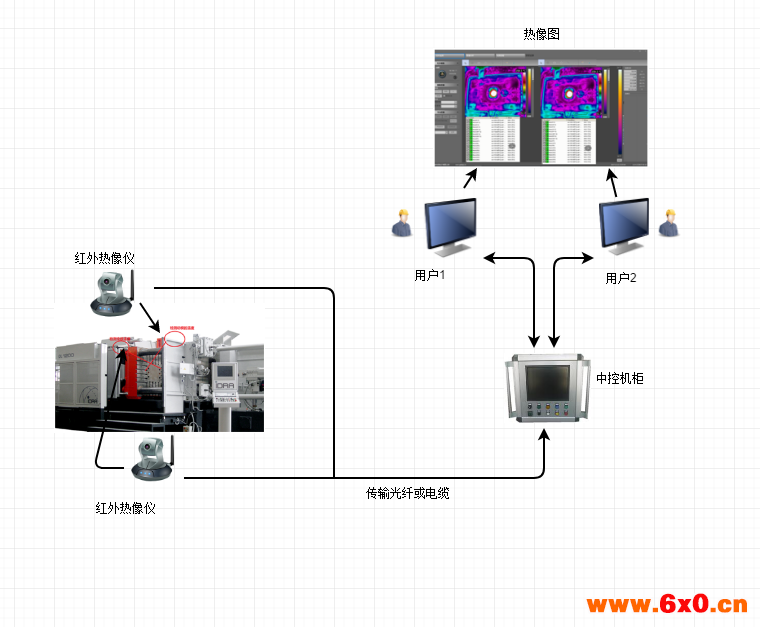

• 系统可实时的检测模具表面温度变化,按生产节拍自动拍摄存储检测图像及温度数据;

• 检测点用户可自定义,每个模具面不少于十个测试点;

• 检测结果可输出到压铸机控制系统,同时系统自带报警;

• 检测到的温度数据通过Profinet协议传输到压铸机控制系统;

现场环境中存在高温及水雾油污,相机需配置防护罩。

系统拓扑图如下:

QQ交流群

QQ交流群