摘要:一般绕线式异步电动机的起动通常是采用串入液体电阻起动器实现降压起动,可有效地限制电动机起动时的起动电流和降低机械转矩的冲击。

本文从大功率立式绕线异步电动机起动技术要求入手,通过大功率液阻起动器产品结构设计,满足起动时能极大地降低机械转矩冲击、减少起动电流的同时外还能满足大功率绕线式异步电动机起动要求和长期连续可靠地运行。

关键词:绕线电机 超大功率 传动机构 连续起动 不同速度

随着社会经济发展及生产设备的大型化,工业领域的球磨机、破碎机、风机、水泵等设备中的电动机容量越来越大。绕线式交流异步电动机以其起动转矩大的特点,在大功率传动设备上得到了广泛的应用,但由于其自身的特性暴露出了其起动问题:

◆电机直接起动时的电流是额定电流的5~7倍,对供电设备、电机及所拖动的机械设备的造成极大的损害;

◆起动时因过大的起动电流产生过大的电压降,严重威胁着邻近用电设备的安全运行。

1、液体电阻起动器的历史与发展

针对大中型绕线式异步电动机起动难的问题,在上世纪30年代,首先在发达国家出现了利用液体电阻在中压绕线转子电动机上实现了降低机械转矩冲击的起动,其良好的起动性能已完全可以替代其他的起动方式,但由于其使用环境的局限和后来的电子技术的飞速发展,国外在电机的起动领域里已完全被固态软起动或变频技术所占据,而液体电阻起动器真正的蓬勃发展在国内。早在70年代末就有模仿日本技术生产的早期液体电阻起动器,与国外产品比较,我们的制造成本较低,装置简单,便于维护,其性能和价位都非常适合我国国情。在90年代的这10年里大中型绕线式异步电动机的起动已经广泛采用了这一技术,通过对电机的起动性能的分析,对于电机来说一个好的起动过程应是对电网影响小,起动耗时短,冲击电流冲量小,机械冲击力小,噪声小,电动机温升小的过程。

2、大功率液体电阻起动器技术要求概述

为改善大中型绕线式异步电动机的起动性能,通常是采用液体电阻起动器进行起动。它的工作原理是通过在电机转子回路中串入液体电阻,一方面可以减小起动电流,另一方面又可以降低机械转矩冲击,通过传动电机带动传动机构来实现自动无级调整电阻值,使该电阻由大变小最后为零,实现电机无冲击平滑起动。该产品克服了传统起动器起动电流大、操作不便、不能连续起动等诸多不足,彻底解决了大中型电机起动难的问题。

当大功率立式绕线异步电动机起动要求比较特殊时,我们需要通过特殊的方案设计来解决用户不同需求。以下为某用户具体技术要求内容。

2.1电机参数:额定功率:Pe=8500KW(绕线电机立式结构);额定电压:Ue=6000V;额定电流:Ie=985A;二次电压:U2e=2498V;二次电流:I2e=2062A;额定转速:ne=490rpm;

2.2电机需连续起动,每天起动次数≥40次;

2.3电机起动时间为8~20min,且以固定周期进行调速;起动时间根据要求可以调整变化;

根据技术要求公司研发人员在充分研究了目前各种起动方式的优缺点、电机起动温升、起动次数的限制等要求,并吸收了现代液体电阻技术的精华,研制出了新一代的液阻起动器,并在大功率电机转子回路的串入使用,实现电机无冲击地平滑起动,减小了起动力矩对机组的机械冲击,大大改善了被控电机的机械特性,同时能够实现电机多次起停要求,并顺利通过用户的验收,成功地解决了其它各项特殊技术要求。

3、大功率液体电阻起动器结构设计

3.1、技术要求分析

从上述特殊的技术要求进行分析后不难看出,第一该产品结构首先要有足够大的电解液箱,来满足每天不少于40多次的起动要求,第二电解液箱的结构不但能够满足安装串入电阻的电极(动、定极板)组件,还需进行内外循环过程中的热交换;第三要有较大的框架来满足所有零件的安装;第四要有一种或多种可以满足上述时间要求的传动机构,满足不同速度的要求。

3.2、产品的结构方案

根据上述技术要求及其功能配置要求,实现大功率绕线电机起动用液体电阻起动器结构需要由五大部分组成,分别是电解液箱组件部分、支撑框架部分、极板组件部分、传动机构部分、循环系统部分组成。产品结构的最下面是电解液箱组件部分,电解液箱上部是支撑框架组件部分,最上面是传动机构部分,极板组件设置在电解液箱组件内部,循环系统部分设置在电解液箱的右后部。

该产品的电解液箱组件包含有外部钢质焊接电解液箱和内部为绝缘材质的电解液桶;在绝缘电解液桶内放置极板组件,并设置有极板导向机构;提升动极板的升降架安装在支撑框架内,通过顶部变频电机带动传动机构的正反转来实现动极板的上升与下降。在支撑框架的前部设置有与动极板组件平衡用的配重块,保持使用中的平衡。

3.3、关键技术研究

为实现其功能要求,该产品结构部分最主要的是传动机构如何满足技术要求是关键;其它部分围绕传动机构及起动要求进行配置,达到总体使用性能要求。下面主要以传动机构部分的运动过程及设计要求为主进行讲述。

常规液体电阻起动器产品为满足绕线异步电动机起动与调速要求时,设备所用皮带轮带动丝杆旋转传动、蜗轮蜗杆减速机带动丝杆等类型传动机构来实现绝缘水箱内的动极板上升、下降运动,传动均为定速传动形式,速度不能大范围调整。

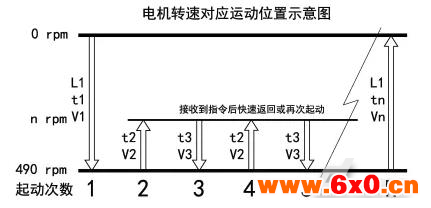

该超大功率绕线异步电动机起动要求比较特殊,起动时间长,串入的液体电阻起动器产品内的动极板以V1速度向下运动,直至电机起动至额定转速;当电机起动完毕后,旁路断路器迅速合闸,并要求液体电阻起动器的动极板以V2速度快速提升到电机在n转速时对应的位置为下一次电机起动到额定转速准备;当电机再次起动时,动极板以V3速度运动直至电机达到额定转速;依次完成后续起动次数后,每天停机之前以Vn速度快速回程到最高位置(对应“0”转速)。电机转速对应运动位置示意图如下图所示。

第一次下降运动:当电机从“0”转速起动至额定转速时,串于电机转子回路的液体电阻起动器动极板下降慢速运动时,通过变频器的预定设置,变频电机采用一种固定转速并带动换向减速机两端输出轴转动,其中安装在输出轴上一端的链轮转动时带动链条转动,并驱动蜗轮蜗杆减速机输入轴(蜗杆轴)上安装的链轮转动,通过链轮转动带动蜗轮轴旋转输出至过渡链轮上,过渡链轮旋转并带动电磁离合器(此时为吸合状态)输出卷轮轴转动,通过提升链条带动升降架组件运动,从而实现液体电阻起动器内动极板以V1速度与升降架、提升链条一起下降运动。

第一次快速上升:当液体电阻起动器极板需上升到预定位置时,通过变频器的预定设置(配合电气控制),变频电机采用一种反向固定转速并带动换向减速机另外一端轴上安装的单向联轴器旋转,单向离合器带动换向减速机传动,并将传动输出至卷轮轴上安装的链轮,并通过提升链条带动升降架组件运动,带动带有链轮的扭力限制器向相反方向转动(此时电磁离合器为分开状态),从而实现极板以V2速度快速上升,并为再次起动准备。此时安装在卷轮轴上电磁离合器必须为失电状态,才能保障卷轮轴向相反方向旋转来提升升降架组件向上运动。

第二次下降运动:当液体电阻起动器极板下降并再次慢速运动时,通过变频器的预定设置,变频电机采用V3转速并带动换向减速机、链条、蜗轮蜗杆减速机、电磁离合器(此时为吸合状态)、输出卷轮轴旋转,从而实现液体电阻起动器内动极板下降并以V3速度下降运动,直至电机起动到额定转速;之后根据控制要求实施后面40多次快速上升与慢速下降运动直至每天最后一次以Vn速度快速上升到每天第一次下降运动位置,等待第二天的开机起动。

通过以上设计分析,传动机构在整个设备的执行过程中起动关键作用。为防止传动失效需要对传动系统进行保护。在整个传动系统中当传动过程出现过载或因行程开关故障失效时,带链轮的扭力限制器内、外摩擦片自动脱离后,提升与旋转部分分离,从而有效保护传动机构与提升零件、组件;当过载解除或电源断开后,带扭力限制器内、外摩擦片自动结合,从而实现旋转传动,有效地保护了整套传动机构可靠的运行与保护。

通过以上主要传动机构的结构设计,并配合各位设计功能,组装成完整的产品,经厂内按技术要求检验与用户现场试验,产品满足各项技术要求。

4、WYQ10-10000型大功率液体电阻起器的特点与应用

4.1、优点

1、设备能够连续起动,不受温度上升影响;

2、适用范围广,可以满足不同大功率电机起动时间的要求;

3、传动系统机械保护设置合理,安全可靠;

4、通过设置配重梁,传动过程平稳;

5、精确的内外导向,满足动、定极板正对面积要求。

4.2、缺点

1、设备体积大,安装地基较大;

2、电解液箱容积大,设备检修时电解液更换耗时长;

3、设备传动部件多,速度多,程序控制复杂;

5、结束语

通过大功率液体电阻起器产品的结构设计与应用,并进行空载测试与带载试验、试运行和数月运行,满足了用户针对超大功率立式绕线电机设定的各项起动参数要求与各项技术要求,其卓越的起动性能受到用户的一致好评;同时该大功率液体电阻起动器的投入使用,也创造了国内绕线异步电动机之最。

QQ交流群

QQ交流群