在工业自动化测量系统中,使用平面式双法兰差压变送器对流量、压差、液面、介面进行测量是很普遍的,尤其对高粘度介质的流量和液面的测量使用更为广泛,本单位就使用了大量的平面式法兰差压变送器来测量重介质的液面和流量,但在使用的过程中发现了一些问题。

主要问题在使用大直径的平面式法兰差压变送器时,在检测范围的初始段(约15%以内)和检测范围的终段(约85%以上)呈现出不同程度的非线性问题。在小量程的液位检测时非线性问题体现的尤为严重,故而无法使用。当时解决方案采用小直径的平面式双法兰差压变送器,问题得到了一些缓解,但只是非线性区域缩小了, 但没有从根本上解决问题。对于小量程的液位检测问题, 无奈之下, 采用了更换检测方式(采用通用差压变送器)解决了检测过程中的非线性问题, 但是由于引压系统易阻塞等问题在检测过程中故障频发且数据的可靠性仍不如人意。经单位许多工程技术人员在长期现场工作中的观察及对在液位检测时平面式双法兰差压变送器检测特性的深入解读,总结了一些经验,下面就对用平面双法兰式差压变送器测液面的经验, 如:检测的非线性、於堵等问题的解决,阐述一下分析和做法。

一、平面双法兰式差压变送器测液面的检测原理

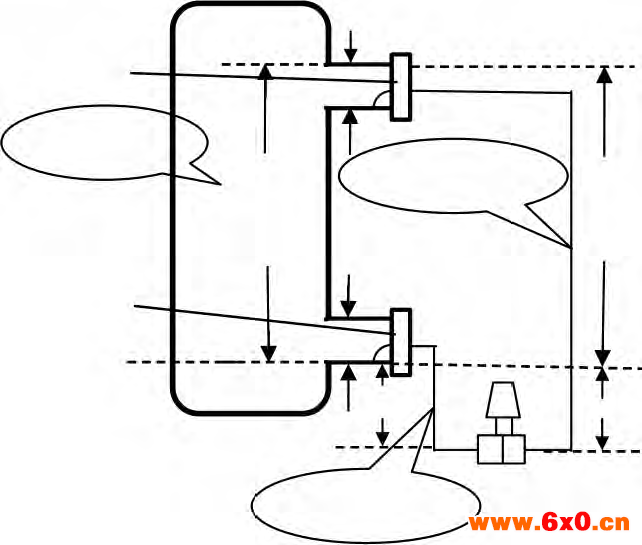

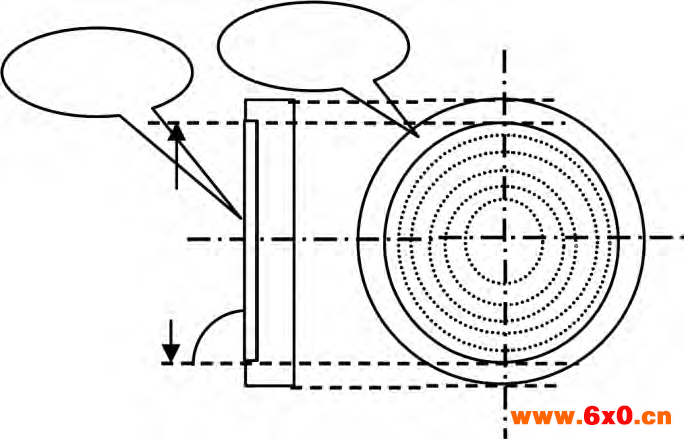

平面式双法兰差压变送器测液面的垂直式安装方案如图1 所示, 这是一种常规的安装方式,也是一般仪表使用说明书中提供的安装方案。

图1 常规垂直安装方案

Fig.1 Conventional vertical installation

由液体静力学可知,以P0为基本感压面感受的压力将随着液位高度的变化而变化,其关系式为

P0=HX ρg (1)

由式(1)可知,P0感受的压力与液位的高低变化呈线性关系,因此只要检测出压力P0

即可得知工艺设备内部的实际液位高度。工艺设备内部液位的实际检测运算如下:

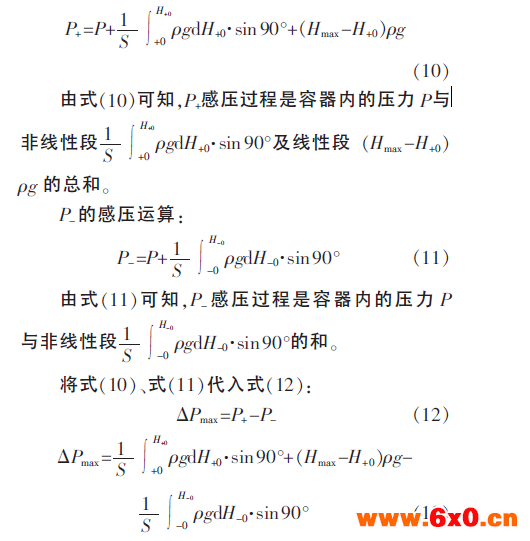

以上描述的是平面法兰式差压变送器进行液位检测的推导过程,同样也是差压式变送器检测液位的基本原理。

二、圆形膜片的感压过程

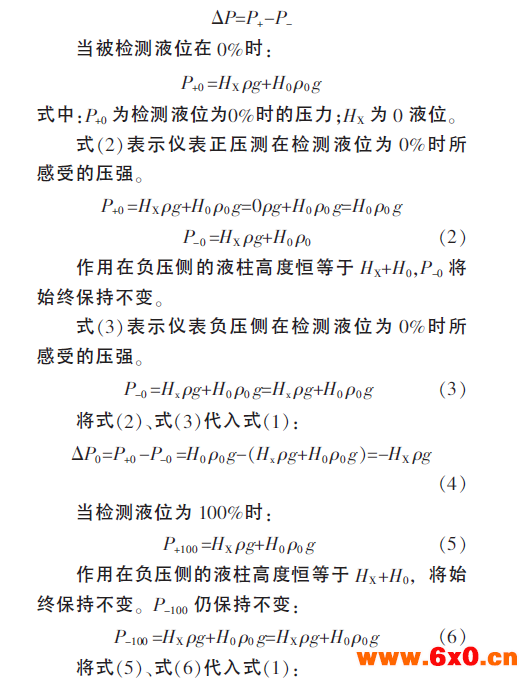

平面式双法兰式差压变送器一般是由2 个圆形感压膜片组成,分别去感受仪表正压侧和负压侧的压力,对圆形感压膜片的过程进行分析,即可得到合理的感压过程的结论。图2 所示为感压膜片的简图。膜片感压过程的基本公式为:

感压法兰侧视图 感压法兰正视图

图2 感压法兰简图

Fig.2 Shock flange diagram

式中:P 为圆形金属膜片实际感受的压强;H 为圆形感压膜片的直径, 同时也是液面从0~H 的液位高度;S 为感压膜片的表面积;ρ 为被测介质的密度;g为重力加速度。

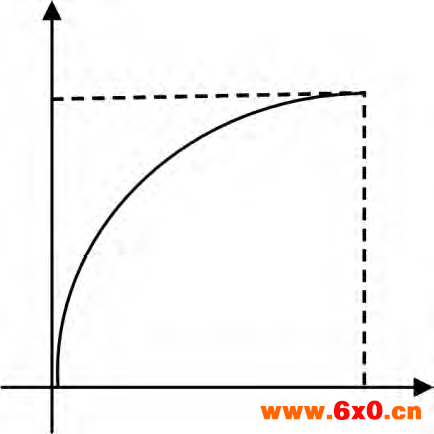

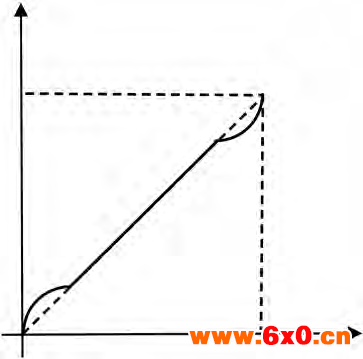

式(9)表明了圆形感压膜片的感压过程是非线性的, 它是随着感压膜片浸入液体中的深度变化(线性)感压膜片的感压面积在做着非线性的变化,图3 所示为液位变化与感压的关系曲线。

图3 液位变化与感压的关系曲线

Fig.3 Relationship between liquid level change and sensory

三、平面式双法兰差压变送器进行液位检测的3 种安装方案

3.1 平面式双法兰变送器的垂直安装方案

如图4 是一种由产品说明书提供的常规标准安装方式,此种安装方式比较常见,现在一般企业在使用平面式双法兰变送器测量液面(介面)时还是多用此种安装方案,容器内的液位水平面与平面式双法兰变送器的圆形感压膜片呈垂直的90°夹角,故又被称之为平面式双法兰变送器测量液面(介面)的垂直安装方案。

图4 垂直安装方案示意图

Fig.4 Vertical installationscheme

在图4 中,液体压力作用在垂直安装的正压侧圆形感压膜片的表面上,作用在垂直安装的负压侧圆形感压膜片表面上的压力,起初是容器内的气体压力,随着液位的上升,负压感压膜片表面上的受压随着被液体的逐渐浸没也进入了非线性模式,平面式双法兰液位变送器检测的基本运算为P+的感压运算:

由式(13)可得到平面双法兰变送器测量液面(介面)垂直安装方案的感压曲线,图5 所示为垂直安装方案液位变化与差压的关系曲线。(注:通常正压法兰的感压直径与负压法兰的感压直径是相等的)

图5 垂直安装方案液位变化与差压的关系曲线

Fig.5 Relationship between the change of liquid level

and differential pressure in vertical installation scheme

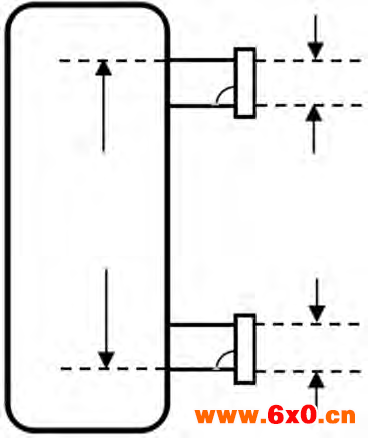

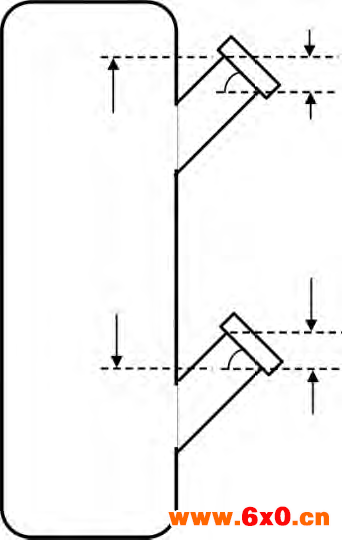

3.2 平面式双法兰变送器的下倾式安装方案

为提高测量的精度,改善检测的非线性和提高可靠性,减少故障,取重介质污物堆积和粘稠附着物体测量带来的影响。我们采用了如图6 所示的测量安装方案。

图6 下倾式安装方案

Fig.6 Downpour installation scheme

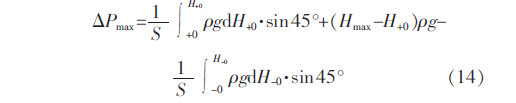

由于法兰的感压面与容器内的被测液面呈一定的夹角,故称之为下倾式安装方案。这种安装方案使H+0(H-0)的有效高度(感压距离)缩短了,根据测量感压公式式(13)得知,当H+0缩短后,式(13)中第一部分的数值将会变小,这样一来仪表的测量零点(或感压膜的下部)便会向感压膜片的中心线靠拢,感压运算如下:

依据式(14),我们得到了如图7 所示垂直安装方案液位变化与差压的关系曲线,式(14)感压公式中第一部分的数值变小,使测量中非线性段占全量程的百分比也小了,提高了全量程检测的契合度。

图七

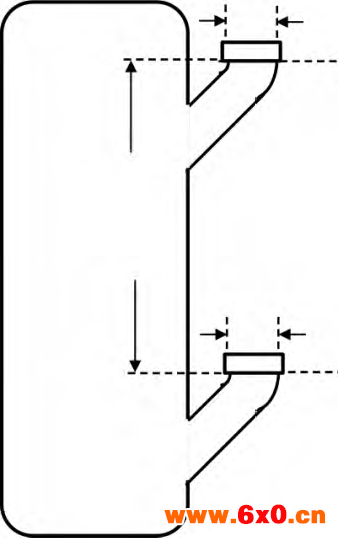

3.3 平面式双法兰变送器的水平式安装方案

为了彻底解决平面式双法兰变送器测量液面(介面) 的非线性问题及在小范围的测量中无法正常使用的问题,经专业技术人员的研讨,我们提出了第三种测量安装方式即水平式安装方案, 如图8所示。

图8 水平式安装方案简图

Fig.8 Horizontal installation scheme

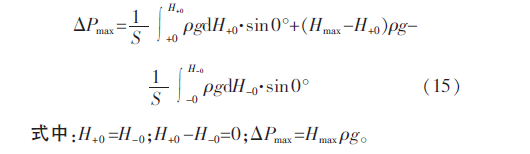

这种安装方式由于感压膜片的平面与容器内被测介质的水平面是平行的且在同一平面,故称之为水平安装方案。由感压公式式(13)得知,当H+0不再变化时,也就是说感压膜片的感压面积不再随液位浸没的变化而变化时,式(13)中的正压第一部分和负压

片的感压斜率为零,所以非线性部分的变化率也为零,故尔,这种测量安装方式不存在非线性的问题,使仪表的全量程的测量精度有了彻底的改观。同时,感压膜片所在的水平面即为仪表测量的感压零点,这样就解决了测量零点界面不清晰,仪表输出零点不易确定的问题,感压运算如下:

这种水平测量安装方案从根本上彻底解决了常规测量安装方式、垂直测量安装方案和下倾测量安装方案中原本存在的诸多问题,使测量采样更趋合理,所以适用于各种测量范围和介质的液面及介面的测量, 液位变化与差压的关系曲线如图9 所示,彻底解决了检测中出现的非线性问题。

图九

四、三种安装方案的使用分析

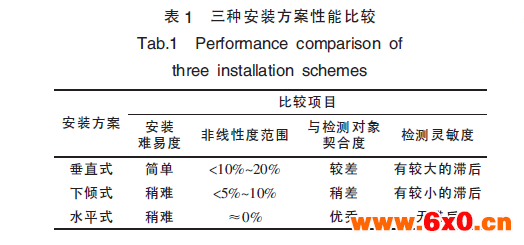

4.1 三种安装方案感压过程分析在相同的量程范围下,使用同一种平面式双法兰变送器测量液面(参数相同)的情况下得到分析结果如表1 所示。

4.2 使用维护特点

4.2.1 平面式双法兰变送器的垂直安装方式的特点适用于一般测量精度要求不高的大测量范围的场合,当液位检测范围与法兰感压膜片直径的比值较小时,仪表在低量程区间和高量程区间的线性都会比较差,在仪表测量范围比较小时(如检测范围较小的情况时)且测量精度要求较高时,由于其非线性段占测量范围的百分比数值较大,就会从仪表的测量初始段及的末尾段,会有很大的一段区间出现非线性误差,这个误差是无法修正的,所以测量的结果也就不是那么尽如人意。式(13)中的第二部分是当液面越过了H+0高度后膜片的感压面积不再发生变化的一段,这段为感压的线性段,在这段中, 感压膜片的受力虽仍为正弦特性, 但膜片的水平中心线的上下两侧是完全对称的,所以膜片上下两部分的平均受力正好为膜片水平中心线上的受力,故当ΔHmax>H0时则取膜片面积上的平均受力即可。当测量介质不清洁且粘稠易凝并含有较多的介质时,垂直安装方式不论是大范围的还是小范围的测量都不会获得令人满意的测量结果。在我们的多次检修中发现,粘稠介质和杂质会附着在感压膜片的表面,改变了感压膜片的表面张力,改变了力的传递的大小,时间长久附着在感压膜片表面的杂质还会固化或附着在感压膜片上(一般是感压膜片的下部附着物较多), 使仪表的测量出现明显的偏差(一般仪表指示偏低)。目前,为克服以上的问题各使用单位一般采用加温的防冷凝,加冲洗液的方式防杂质堵塞。但当压力传递通道没有堵到一定程度时,冲洗液起不到明显的作用,杂质依旧附着或堆积在膜片的下半部,垂直安装方案所示的正压入口处,这种安装方案同时还存在测量的零点界面不清楚的问题。于是,我们根据实践采用了下倾式取压安装方案。

4.2.2 平面式双法兰变送器的下倾式取压安装的特点

下倾式取压安装方式使H+0(H-0)的有效高度(感压距离)缩短了,提高了测量的精度改善检测的非线性和提高可靠性,降低了重介质污物在取压口堆积的可能性, 和粘稠附着物体测量带来的影响,提高了全量程检测的契合度和可靠性。

下倾式取压使导压管中的重介质污物自然滑落入容器中,不易在导压管内产生污物堆积,方便了介质交换。同时由于法兰面有一定的倾斜角度给附着物在法兰面的附着带来了一定的困难。当选择合适的导管长度时热传递和介质交换会使附着物(或冷凝物)液化。这样就基本上解决了重质污物的堆积堵塞和冷凝堆积的问题。这种测量安装方案一般适用于大测量范围的液位测量。但是测量效果只是相对垂直式安装有所改善,但并没有从根本上解决非线性和测量零点不清晰的问题。

4.2.3 平面式双法兰变送器的水平安装的特点

为了解决小范围的测量存在的非线性和测量零点界面不清的问题,提出了水平安装方案,这种安装方案中,由于感压膜片的感压平面与容器内被测介质的水平面基本是平行的,感压膜片的感压过程是全面积的,没有渐浸过程,故这种测量安装方案不存在非线性的问题,推论结果表明,仪表在全量程范围内的测量精度有了彻底的改观。同时,感压膜片所在的水平面即为仪表测量的感压零点,这样就解决了测量零点界面不清晰,仪表输出零点不易确定的问题,同时也增加了检测的反应灵敏度。

五、实际应用

本厂使用平面法兰式差压变送器的情况:

例1 我厂的催化裂化装置中的容6, 容7 液面原使用通用的差压变送器进行测量, 故障频发,每天要打冲洗油清扫导压系统,很不理想,经分析多为采样系统。后采用平面式双法兰差压变送器,缩短了介质的引出(导压)距离,采用标准的垂直安装方案(由于容6,容7 的测量范围很大均在10000mm 左右;),经试验证明效果很理想,大大地降低了故障发生率,同时也降低了仪表工的劳动强度。

例2 在催化裂化装置的塔三底液位及总进料的流量检测中原均使用了通用的差压变送器,故障频发,经分析也多为采样系统的问题,后采用平面式双法兰差压变送器,虽解决了引压系统频繁阻塞的问题,但出现了检测数据的非线性问题,为了解决非线性问题,我们引入了水平式安装方案(塔三底液位的测量范围在850 mm 左右),改造后,现已运行了数年故障率极低, 改造一年后将伴热取消,效果依旧很好,特别是在冬季,仪表工的工作量有了大幅的下降。

六、结语

通过实际应用和理论总结,第一种安装方案和第三种安装方案各有特点,第一种安装方案安装相对简便,适用于大量程检测;第三种安装方案安装相对复杂,最适合小量程的检测,第三种安装方案解决了第一种和第二种安装方案导致的检测中发生的非线性问题,尤其彻底解决了平面式双法兰差压变送器对微小量程液位检测的瓶颈。

QQ交流群

QQ交流群