温度冲击试验标准解读

热冲击试验(Thermal Shock Testing)常被称作温度冲击试验(Temperature Shock Testing)或者温度循环(Temperature Cycling)、高低温冷热冲击试验。

温度冲击按照GJB 150.5A-2009 3.1的说法,是装备周围大气温度的急剧变化,温度变化率大于10度/min,即为温度冲击。MIL-STD-810F 503.4(2001)持相类似的观点。

个人认为不能因此理解为大于这个速率的试验就是温度冲击试验。温度冲击试验的速率比这个现况要严苛。经常能听到说温度冲击的速率大于20度/min,30度/min,50度/分钟,甚至更快。

温度变化原因有很多,相关标准里面都有提及:

GB/T 2423.22-2012 环境试验 第2部分 试验N:温度变化

3 温度变化的现场条件

电子设备和元器件中发生温度变化的情况很普遍。当设备未通电时,其内部零件要比其外表面上的零件经受的温度变化慢。

下列情况下,可预见快速的温度变化:

——当设备从温暖的室内环境转移到寒冷的户外环境,或相反情况时;

——当设备遇到淋雨或浸入冷水中而突然冷却时;

——安装于外部的机载设备中;

——在某些运输和贮存条件下。

通电后设备中会产生高的温度梯度,由于温度变化,元器件会经受应力,例如,在大功率的电阻器旁边,辐射会引起邻近元器件表面温度升高,而其他部分仍然是冷的。

当冷却系统通电时,人工冷却的元器件会经受快速的温度变化。在设备的制造过程中同样可引起元器件的快速温度变化。温度变化的次数和幅度以及时间间隔都是很重要的。

GJB 150.5A-2009军用装备实验室环境试验方法第5部分:温度冲击试验

3.2应用

3.2.1正常环境

本试验适用于可能会在空气温度发生急剧变化的地方使用的装备。本试验仅用来评价温度急剧变化对装备的外表面、安装在外表面的零部件、或装在靠近外表面的内部零部件的影响。典型情况如下:

A) 装备在热区域和低温环境之间转换;

B) 通过高性能运载工具,从地面高温环境升到高空(只是热到冷);

C) 仅用外部材料(包装或装备表面材料)进行试验时,从处在高空和低温条件下热的飞机防护壳体内向外空投。

3.2.2安全性和环境应力筛选

除3.3所述外,本试验适用于提示装备暴露在低于极端温度变化速率(只要试验条件下不超过装备的设计极限)下通常出现的安全性问题和潜在的缺陷。本试验虽然用作环境应力筛选(ESS),但经适当工程处理后,也可以将其作为一个筛选试验(使用更极端温度的温度冲击),用来揭示装备暴露在低于极端温度条件下会出现的潜在缺陷。

温度冲击的效应

GJB 150.5A-2009军用装备实验室环境试验方法第5部分:温度冲击试验

4.1.2 环境效应

温度冲击通常对靠近装备外表面的部分影响更严重,离外表面越远(当然,与相关材料的特性有关),温度变化越慢,影响越不明显。运输箱、包装等还会减小温度冲击对封闭的装备的影响。急剧的温度变化可能会暂时或长久地影响装备的工作。下面是装备暴露于温度冲击环境时可能引发的问题示例。考虑以下典型问题,有助于确定本试验是否适用于受试装备。

A) 典型物理效应有:

1) 玻璃容器和光学仪器的碎裂;

2) 运动部件的卡紧或松弛;

3) 爆炸物中固态药丸或药柱产生裂纹;

4) 不同材料的收缩或膨胀率、或诱发应变速率不同;

5) 零部件的变形或破裂;

6) 表面涂层开裂;

7) 密封舱泄漏;

8) 绝缘保护失效。

b)典型化学效应有:

1)各组分分离;

2)化学试剂保护失效。

C)典型电效应有:

1)电气和电子元器件的变化;

2)快速冷凝水或结霜引起电子或机械故障;

3)静电过量。

温度冲击试验的目的:工程研制阶段可用于发现产品的设计和工艺缺陷;产品定型或设计鉴定和量产阶段用于验证产品对温度冲击环境的适应性,为设计定型和量产验收决策提供依据;作为环境应力筛选应用时,目的是剔除产品的早期故障。

温度变化试验的类型,根据IEC和国家标准,分为三种:

1、 试验Na:规定转换时间的快速温度变化;空气;

2、 试验Nb:规定变化速率的温度变化;空气;

3、 试验Nc:两液槽法快速温度变化;液体;

上面3种试验,1、2以空气作为介质,第3种以液体(水或其它液体)作为介质。1、2的转换时间较长,3的转换时间较短。

标准

国际标准 | 国内对应标准 | 适用 | 介质 | 转换时间 | |

1 | IEC 60068-2-14:2009《环境试验第2~14部分:试验方法试验N:温度变化》 | GB/T 2423.22-2012《环境试验第2部分:试验方法试验N:温度变化》 | 元器件、部件、设备等各个组装等级 | 空气 | 3分钟以内或者更长 |

2 | MIL-STD-810F 方法503.4:温度冲击试验 | GJB 150.5A-2009 《军用装备实验室环境试验方法第5部分:温度冲击试验》 | 设备 | 空气 | 1分钟 |

3 | MIL-STD-202G 方法107G:热冲击试验 | GJB 360B-2009 《电子及电气元件试验方法》中的方法107温度冲击试验。 | 元器件 | 液体 | 短 |

其它标准:

MIL-STD-883, Method 1010, Temperature Cycling

JESD22-A104D, Temperature Cycling

JESD22-A106B

JIS C 680068-2-14:2011(替代JIS C0025:1988)

JASO D 001

EIA The air-to-air thermal shock test is JESD22-A104D "Temperature Cycling"

EIA The liquid-to-liquid thermal shock test is JESD22-A106B "Thermal Shock"

EIAJ ED-2531A

GB897.4-2008/IEC60086-4:2007

GJB548B-2005方法1011.1

GJB128A-97方法1056

此外还有一些企业内部的标准,比如一些汽车厂商企业内部的标准。

试验参数包括下列各项:

——试验室环境温度;

——高温;

——低温;

——暴露持续时间;

——转换时间或变化速率;

——试验循环数。

稳定时间

GJB 150.5A-2009 4.3.7 温度稳定

试件温度稳定(在转换之前)的时间至少应保证试件整个外部的温度均匀一致。

GB/T 2423.22-2012 环境试验 第2部分 试验N:温度变化

7.2.1 部分*后一句:

在放入试验样品后,空气温度应在暴露持续时间的10%以内达到规定的容差范围。

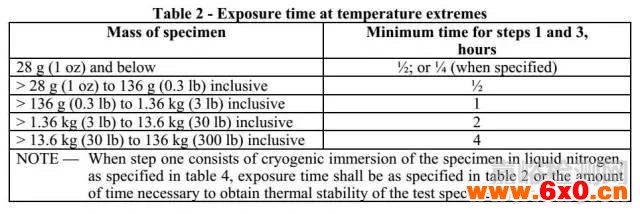

EIA-364-32E-2008 4.3 Specimen mass determination

相对湿度:

GB/T 2423.22-2012 环境试验 第2部分 试验N:温度变化

没有提到相关内容。

GJB 150.5A-2009 4.3.8 相对湿度

大部分试验方案都不控制相对湿度。但是温度冲击试验过程中的相对湿度,对某些常见的多孔渗水材料(如纤维材料)可能有显著的影响——渗入的湿气可以移动并在结冰时会膨胀。除专门提出要求外,否则不必考虑控制相对湿度。

所以目前按照这两个标准是没有必要太多关注温度冲击试验过程中的湿度控制问题。

转换时间

GB/T 2423.22-2012 环境试验 第2部分 试验N:温度变化

4.5 转换时间的选择

在两箱法的情况下,如果由于样品尺寸大,不能在3min内完成转换,那么只要不对试验结果产生可察觉的影响,可按下式增加转换时间:

t2≤0.05t3

式中:

T2——转换时间;t3——试验样品的温度稳定时间。

GJB 150.5A-2009 4.3.9 转换时间

应保证转换时间能反映寿命期剖面中实际温度冲击的相应时间。转换时间应尽可能短,但若转换时间大于1min,则应证明这些额外的时间是合理的。

风速

GB/T 2423.22-2012 环境试验 第2部分 试验N:温度变化

没有提到相关内容。

在旧版本大概有提到,不大于2m/s。

GJB 150.5A-2009 6.2.2 风速

除装备平台环境已经证明采用其他风速是合理的,并提供了规定的试验条件,试验箱内试件周围的风速不应超过1.7m/s。

试件的安装和调试要求。试件的安装应尽可能模拟实际使用状况,并按需要进行试件连接和测试仪器连接。安装时应注意:

(1) 若考核试件防护装置有效性,应保证实际使用中插头、外罩和检测板处在便于测试的位置,在操作时处于正常(防护或未加防护)方式。

(2) 实际使用中试件上正常电气连接和机械连接,在试验中不用,应用模拟接头代替,以确保试验真实。

(3) 试件若包括两个或两个以上具有完整功能的独立单元,可对各单元分别进行试验。若对各单元一起进行试验,在机械、电气和射频连接接口允许情况下,各单元之间以及单元与试验箱内壁间至少应保持15cm,确保箱内空气能正常循环。

(4) 保护试件不受无关的环境污染物影响

GB/T 2423.22-2012 环境试验 第2部分 试验N:温度变化

7.2.2 试验样品的安装或支撑

除非相关规范另有规定,安装或支撑架应具有低导热性,以使得试验样品实际上是绝热的。当几个试验样品同时试验时,放置试验样品时应使得试验样品之间、试验样品和试验箱内表面之间的空气自由流通。

有大神的文章里提到了木板,看来是点道理啊。

试验循环次数的确定

由于温度交变在试件中引起机械应力,导致随温度交变次数的增加试件内部振动的增加。在可靠性技术中适用以下经验求得的关系式:

N(ΔT)k =常数

其中:N= 温度周期的次数

ΔT=温度变化,即高温与低温的差值

K =指数(取决于失效机理)

上述的一般关系在有的参考文献中称为Coffin-Manson公式。可改写为如下形式:

其中:Nf1 = 至失效为止的周期次数(实际)

Nf2 = 至失效为止的周期次数(试验)

ΔT1 = 温度变化(实际)

ΔT2 = 温度变化(试验)

k= 对遭受交变负荷的、其变形在塑性范围内发生的金属为2,对以塑料件为主的试件取4。

计算实例:

油泵支架总成温度冲击循环次数计算:

按上述公式取

Nf1 =10*365*2(10年,每年365天,每天2次冷起动)=7300

ΔT1 =50-0=50

ΔT2 =80-(-40)=120

k=4

计算可得Nf2 =220

即进行220次温度冲击试验可以模拟实际10年的使用寿命。

QQ交流群

QQ交流群