物位测量仪表

物位测量仪表一般安排如下:

1、物位测量仪表的仪表连接头 (管嘴) 位置应避开进入设各物流的冲击。

2、仪表的观测面应朝向操作通道,周围不应有妨碍维修仪表的物件。物位测量仪表宜安装在平台一端,或加宽平台。

3、物位测量仪表的仪表连接头 (管嘴) 如在设备的底部,应伸入设备100mm。

4、测量界位时,物位测量仪表的上部仪表连接头 (管嘴) 必须位于液相层内。

5、数个液位计组合使用时,宜采用连通管安装型式。

玻璃板 (管) 液位计的安装要求如下:

1、用玻璃板 (管) 液位计和浮球 (浮筒) 液位计测量同一液时,玻璃板 (管) 液位计的测量范围应包括浮球 (浮筒) 液位计的测量范围。

2、数个液位计组合使用时,相邻的两个液位计在垂直方向应重迭150~250mm ,其水平间距宜为200mm。

3、数个液位计组合使用时,宜采用外接连通管安装,连通管两端应装切断阀,玻璃板 (管) 液位计装在此管上,可不另装切断阀。

外浮筒液位计的安装要求如下:

1、液位计两端应装切断阀。

2、液位计测量范围的中间位置。

3、顶底式法兰式液位计,上下仪表连接头 (管嘴) 的间距应至少比测量范围多500mm。

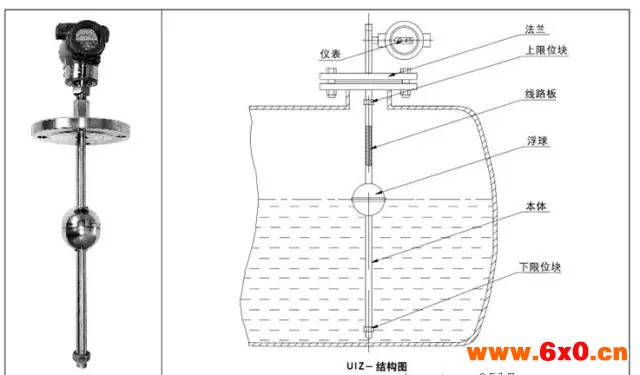

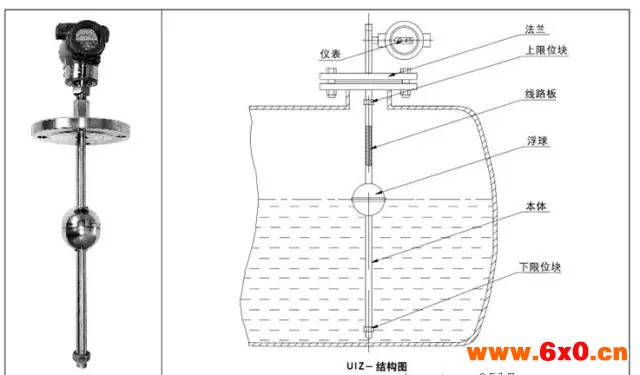

内浮筒液位计的安装要求如下:

1、正常液位应在浮筒的中间位置。

2、液位波动较大时,应加防波管。

内浮球液位计的安装要求如下:

1、液位计安装法兰的水平中心线应与正常液位一致。

2、在浮球活动范围内不应有障碍物,在物流冲击较大的场合应加防冲板。

磁致伸缩式液位计的安装要求如下:

1、磁致伸缩式液位计宜安装于容器顶部或容器侧面引出的连通管顶部。

2、安装于拱顶罐或球罐顶部的磁致伸缩液位计宜采用法兰安装方式,法兰式仪表连接头 (管嘴)的内径应大于浮子直径。

3、当安装于容器外的连通管上时,连通管内径应大于浮子外径,连通管应采用非导磁材料 (如不锈钢、铝或合金) 制作。

超声波及微波 (雷达) 液 (料) 位计的安装要求如下:

1、测量液位的场合,宜垂直向下检测安装。

2、测量料位的场合,超声波或微波的波束宜指向料仓底部的出料口。

3、超声波或微波的波束中心距容器壁的距离应大于由束射角、测量范围计算出来的最低液 (料)位处的波束半径。

4、超声波或微波的波束途径应避开容器进料流束的喷射范围。

5、超声波或微波的波束途径应避开搅拌器及其它障碍物。

6、超声波或微波液 (料) 位计的安装,还应符合制造厂的要求。

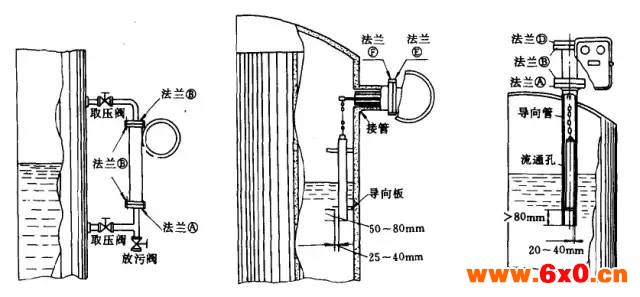

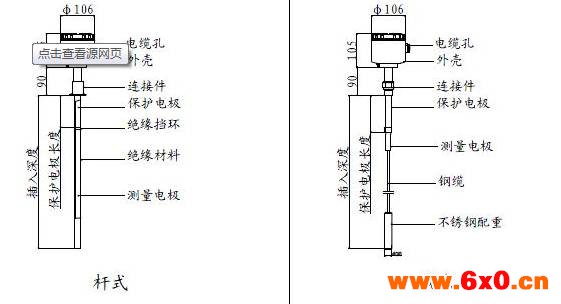

导波雷达与电容式液位计的安装应符合下列要求:

1、液位计应安装于储罐的顶部,避免与设备内的可动部件相碰; 当设备内介质波动剧烈时,应对导波杆 (探头) 加透孔式保护管固定。

2、液位计在设备外连通管上安装时,应符合下列规定:

a)导波杆 (探头) 的长度应包括上部和下部测量死区,其端部应低于连通管下部连接口中心至少50mm ;

b)采用双杆式探头的导波雷达液位计时,连通管直径不小于80mm ; 采用单杆式探头的导波雷达液位计时,连通管直径不少于50mm。

3、采用电缆探头式导波雷达液位计测量大液位时,应在设备底部对电缆探头进行拉直固定,液面波动剧烈的场合应加透孔式保护管固定。

4、被测介质温度高时,宜将变送器分离安装。

5、导波雷达与电容式液位计的安装还应符合制造厂的要求。

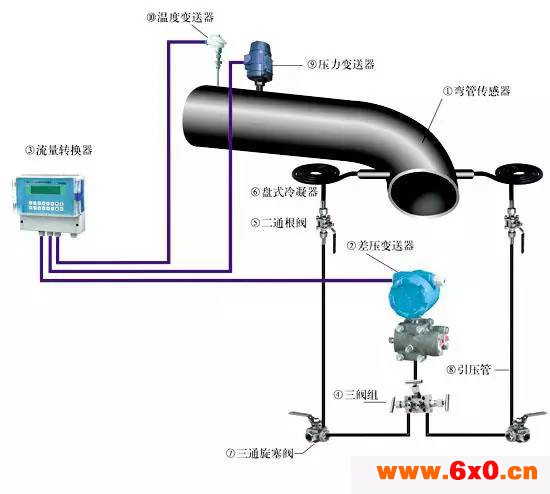

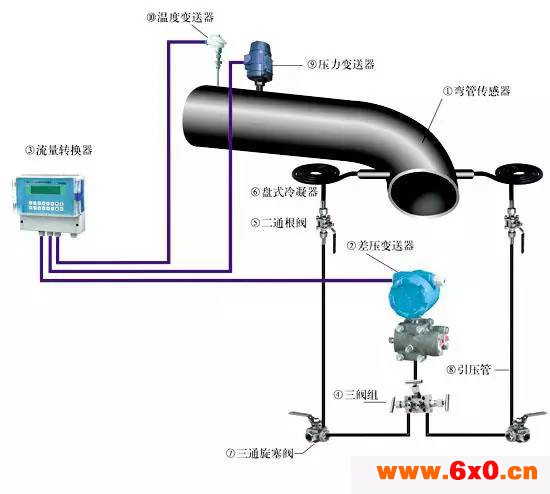

静压式液位测量仪表的安装应符合以下规定:

1、单法兰式液位计的仪表连接头 (管嘴) 距罐底距离应大于300mm ,且处于易于维护的方位。

2、双法兰远传式差压液位计的安装高度不宜高于容器上的下取压法兰口,并精确计算出零点和负迁移量: 对传导毛细管应用角钢或钢管进行固定,环境温度变化大的场所应采取绝热保温措施。

3、采用差压变送器测液位的安装应符合以下要求:

a)上下取压仪表连接头 (管嘴) 之间距离应大于所需测量范围; 下取压仪表连接头 (管嘴) 距罐底距离不小于200mm ,且避开液体抽出口: 上取压仪表连接头 (管嘴) 应避开气相喷入口,无法避开时应采取防冲措施;

b)测量易挥发或易冷凝介质液位时,应在负压侧 (气相) 加隔离罐或在正负压两侧均加隔离罐,并精确计算出零点和负迁移量;

c)测量蒸汽锅炉汽包液位时,应安装温度自补偿式平衡容器,并宜对导压管进行伴热和隔热保温。

4、采用插入式反吹法测量液位时,插入导压管的端部距罐底距离至少200mm,并切削成斜坡状。

放射性物位仪表的安装

放射性物位仪表的安装应严格按照制造厂的要求进行,并符合中华人民共和国有关卫生和安全防护的规范.

钢带液位计和浮标液位计的安装

钢带液位计和浮标液位计的安装应符合制造厂的要求。

调节阀

调节阀的安装位置规定如下:

1、调节阀的安装位置应满足工艺要求,并便于安装、维修和操作。

2、调节阀不宜装在管沟或管架上。如必须装在高处,应加平台。

3、如调节阀带有事故气源罐、手轮、闭锁阀等辅助装置时,应留有安装和操作的空间。

4、调节阀应靠近相关的就地指示仪表。

调节阀安装尺寸要求如下:

1、调节阀底距地面或平台面的距离应大于250mm ,对于反装阀芯的单双座调节阀,宜在阀体下方留出抽出阀芯的空间。

2、顶部与旁路管道的净空距离应大于200mm 。调节阀与旁路阀的上下位置应错开。

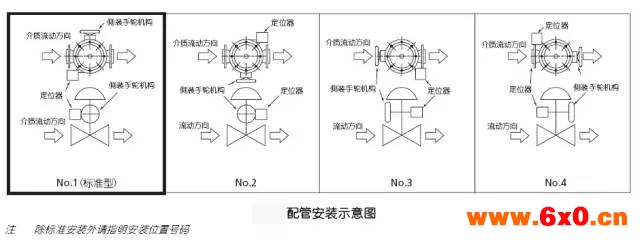

调节阀的配管要求如下:

1、根据工艺要求和仪表的特殊需要设置调节阀的切断阀和旁路阀。

2 具备下列情况之一者可不装切断阀和旁路阀:

a)操作条件不恶劣 (温度不高于 225℃ 、压力不大于0.1MPa 的干净介质) 、控制非重要参数的、直径大于或等于100mm 带手轮的调节阀;

b)顺序控制调节阀;

c)紧急停车联锁阀;

d)直径大于 350mm的蝶形调节阀;

e)三通调节阀;

f)有备用电机驱动的蒸汽透平泵的蒸汽调节阀;

g) 需要减少危险介质 (如氢fu酸、苯酚等) 泄漏的场所。

3、对于直径小于25mm的调节阀,可把调节阀装在旁路的上方。

执行机构的配管要求如下:

1、靠放空使气动执行机构快速动作的调节阀. 应配置最小操作压差为零的电磁阀。

2、信号中断及气源 (或其它动力源) 中断时,执行机构应使阀门处于工艺安全的位置; 对无自复位能力的双作用气缸执行机构应设事故气源罐。

3、大口径或要求快速动作的气动薄膜式调节蝶阀或调节阀的调节信号气路中应设气动功率放大器和快速排气阀。

4、气动调节阀气源配管应符合以下规定:

a)调节阀安装位置较集中的场所,气源可集中过滤减压;

b)调节阀安装位置较分散的场所,至各阀的气源应分别过滤减压;

c)气缸闸阀的气源宜分别过滤减压,并配有油雾器。

5、液压缸式执行机构的动力油配管应符合以下规定:

a)动力油系统宜安装有互为备用的两套过滤器;

b)液压系统的zui高点应装设放气阀;

c)液压系统应设有储能器及备用 自动充压设备。

工业过程分析仪表

取样点位置的确定应满足以下要求:

1、该点样品能及时、准确地反映过程流体的被测参数的变化,是可测量的工艺流体。

2、该点与过程校正点 (一般为调节阀、加热或冷却器) 之间的工艺过程滞后时间短。

3、能提供清洁、干燥的样品。

4、能得到适当的样品压力和温度。

5、易于接近、维护。

6、取样器头部宜伸至管道的中心,且取样口背向样品流向。

7、取样点应取在工艺管道的顶部或侧面,不可取在工艺管道底部。

分析仪表的位置应满足以下要求:

1、尽量靠近取样点,易于接近和维护。

2、尽量避开下列场合:

a)热设备或管道的影响;

b)冲击或振动的影响;

c)可能产生机械损伤的场合;

d)强电磁干扰的场合。

取样系统的安装要求如下:

1、取样系统的材质应符合以下规定:

a)不与样品起反应;

b)不从样品中吸取组分;

c)不得通过渗透或扩散使杂质进入样品或从取样系统组件浸出来物质进入样品。

2、取样系统的管路设计应符合下列规定:

a)取样系统的管道和管配件应作脱脂、除油和除污处理,无机械损伤和泄漏;

b)在保证分析仪所需样品流量的前提下,应使取样系统各组件及管容量最小;

c)在管道压降允许的前提下,应使取样系统中样品流速尽可能高;

d应采取隔热、伴热或冷却措施,保证样品在取样系统中不发生相变或反应;

e)当工艺系统为负压操作时,应采用泵吸法进行采样;

f)工艺过程物流中含有颗粒或粉状催化剂时,取样管路应有除尘、过滤和反吹措施。

3、取样系统应设置快速取样回路,以下情况除外:

a)分析仪直接安装于取样点或靠近取样点;

b)分析可直接放空的气体 (如空气,烟道气等) 的分析仪表;

c)分析可直接排入污水系统的水分析仪表。

4、快速取样回路应将从工艺物料中取出的样品送回到工艺系统中去。快速取样回路中样品流动的动力宜采用下列方式:

a)工艺管道上取样点与返样点之间的差压;

b)采样和返样机械泵 (或气体、蒸汽喷射泵)。

5、对无法经济地送回工艺系统中的分析后废样品的处理应符合下列规定:

a)不允许就地排放烃类和化学类液体,应设专用的样品回收系统;

b)符合卫生排放标准的水样可排入地下雨水排放系统;

c)符合卫生排放标准的气体可就地放空;

d)少量轻烃气体或氢气可引至高处排放到大气中,使其迅速扩散至低于爆炸性气体混合物的下限浓度;

e)有毒气体应采取措施排放至安全地点,不得就地直接排入大气。

样品处理系统应具有下述的部分或全部功能:

1、将样品减压或增压为分析仪所要求的入口压力。

2、将样品减温或增温为分析仪所要求的入口温度。

3、提高样品温度,使气体至少高出其露点10℃,防止高沸点样品成份冷凝; 使液体样品至少高出其凝固点20℃ ,防止结晶析出。

4、将液相样品加热气化为气相分析仪所要求的气态样品。

5、采用分离器、聚集器或干燥器除去非样品水份。

6、滤除样品中的杂质和固体颗粒。

分析仪的安装应符合以下要求:

1、远传取样的分析仪应相对集中地安装于现场分析仪柜、分析仪棚或自动分析器室内。

2、自动分析器室应具有以下功能:

a)处在寒冷地区应具有加热保温设施;

b)处在暑热地区应具有降温设施;

c)通风良好或具有强制通风设施;

d)自动分析器室结构材料应不会产生影响分析仪稳定工作的因素或影响安全的因素;

e)自动分析器室应有供水和排污措施;

f)易于操作人员进入和维护;

g)附设有标准样品钢瓶安装设施;

h)自动分析器室内供电、供风、供汽应设计完善,照明条件良好。

3、自动分析器室内引入有可燃气体或有毒气体样品时,应设可燃气体或有毒气体检测报警仪表。

4、自动分析器室内的出口位置应使工作人员在装置区内发生紧急事故时可以安全撤离。

5、自动分析器室应由专业生产厂制造及内部安装。

6、自动分析器室内的安装位置应符合下列要求:

a)宜放在非爆炸危险场所,如设在1 区或2 区爆炸场所,必须采用相应的防爆措施;

b)自动分析器室内宜设在管廊附近。尽量缩短取样点及公用工程的距离;

c)自动分析器室内应避开能造成室内震动幅度大于0. lm m , 频率超过25Hz的震源,否则应采取减振措施;

d)自动分析器室内不应设在对分析仪造成连续的强磁场干扰的场所;

e)自动分析器室内的位置应方便巡检及操作、维护、检修。

分析仪电气配线的设计

分析仪电气配线的设计应满足有关防爆规范的规定,并采取措施避免电磁干扰及电源对信号的干扰。

仪表阀门及管件

仪表导压管上阀门的型式规定如下:

1、一般宜选用承插焊式阀门,也可选用其他类型的阀门。

2、如导压管内是液体,管路最gao处应采用截止阀作放空阀。

3、在导压管最低处应用闸阀、球阀或截止阀作排污阀。

4、阀门材质宜为碳钢或不锈钢,亦可根据工艺条件选用其他材质。

仪表导压管上的管件的选用规定如下:

2、引压管道上的可拆卸接头不宜超过3处,可拆卸接头宜采用螺纹或高质量卡套连接方式。

3、管件材质应等于或优于导压管的材质。

气动信号管道及气源管道:

1、供气管应从供气主 (支) 管上部或侧面引出并装切断阀,供气管的切断阀宜为螺纹连接闸阀或球阀。

2、供气管引至仪表处应安装气源阀。

3、供气管道上的阀门应为金属材质,室内可采用黄铜材质,室外及环境条件恶劣的场合宜采用碳钢或不锈钢阀门; 气动信号管道上的管件和阀门宜为不锈钢材质。

4、每台就地气动仪表宜安装一台小型过滤减压阀。

5、气源管道上的管件及阀门宜采用螺纹连接。

6、气动信号管上的管件宜采用卡套连接。

仪表的反吹和冲洗系统

对仪表导压管路反吹气系统的要求如下:

1、反吹气系统主要用于吹气法液位测量和流化床压力、差压的测量。宜用净化压缩空气、氮气或脱硫干气作反吹气。

2、吹气点应尽量靠近切断阀,并用限流孔板或转子流量计和截止阀限制反吹吹气量。

a)反吹气压力 (绝) 应至少为被测介质压力 (绝) 的两倍;

b)反吹气量应根据吹入速度确定,对流化床的压力、差压测量,吹入速度为1m/s: 对一般流量、液位和压力测量,其吹入速度为0. 2~0. 3m/s。

3、为了防止气源堵塞,应采取下列措施:

a)设置公用的或单个的过滤器;

b)在吹气管路上应装止回阀,可根据具体配管情况,几个吹气点共用一个止回阀,或一层平台上装一个止回阀;

c)流化床 (如催化裂化装置的反应器和再生器) 的反吹气系统应与仪表供气系统分开,并应使吹气管在吹气点的上方有一段立管,自上而下吹气。

dui统的要求如下:

1、冲洗液系统主要用于测量高粘度、易凝固、易结焦和含固体杂质等介质的场合. 冲洗液不应影响被测介质的质量和腐蚀仪表。冲洗液可选自工艺过程本身的具有一定压力的介质 (如顶回流、溶剂

等) 亦可设置独立的冲洗系统。冲洗液总管应装过滤器和低压报警装置,冲洗液罐应有液位控制和高、低液位报警。

2、冲洗液压力应稳定,并大于被测介质的最大操作压力。

3、每台测量仪表的冲洗液管路上,应设置调节冲洗液量的截止阀、止回阀和切断阀,宜设转子流量计指示冲洗液流量。

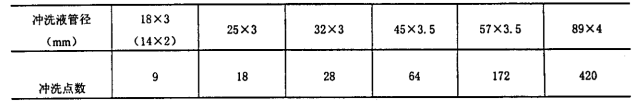

4、在连续冲洗系统中,冲洗液用量估算和管径选择:

a)冲洗液流速宜为0.06m/s,连续冲洗时,对于锐孔板流量仪表 (取压孔2X Φ8) 冲洗液耗量2 X 0. 015m3/h;压力仪表 (取压孔Φ12) 为0.025m3/h;差压式液位仪表 (取压孔2X Φ12)为 2 X 0.025m3/h;

b)冲洗液的循环量不应小于计算耗量的3- 5倍;

c)可按表1选择冲洗液管径。

表1 冲洗液管径

注: 按一个冲洗点耗量为0.03m3/h来计算。

用词说明

本规范条文中要求执行严格程度的用词,说明如下:

(一) 表示很严格,非这样做不可的用词:

正面词采用 “必须”;

反面词采用 “严禁”。

(二) 表示严格,在正常情况下应这样做的用词:

正面词采用“应”;

反面词采用 “不应”或 “不得”。

(三) 表示允许稍有选择,在条件许可时,首先应这样做的用词:

正面词采用 “宜”;

反面词采用 “不宜”。

表示有选择,在一定条件下可以这样做,采用 “可”。

QQ交流群

QQ交流群