一、连续化加氢工艺的进程

加氢反应是原料药、染料和农药等行业普遍需要进行的反应过程。该反应过程通常采用高压加氢釜,具有操作繁琐、过程危险性高和收率低等问题。科学家们一直在尝试开发更为安全高效的连续化加氢工艺来替代目前的釜式加氢工艺。其中,微反应加氢技术的出现为解决这类问题提供了很好的技术方案。MIT的Jensen教授课题组最早于2001年提出了微填充床加氢的概念,具有催化剂无需分离,传质传热效率高和过程安全可控的特点,该技术路线得到了越来越多的关注。

但是,该技术涉及气液固三相反应过程,流动和传递过程复杂,装置控制困难,工程放大难度大。因此,在该领域的研究进展十分缓慢。实验室研究和工业化鲜有报道。

二、连续化微反应加氢的解决之路

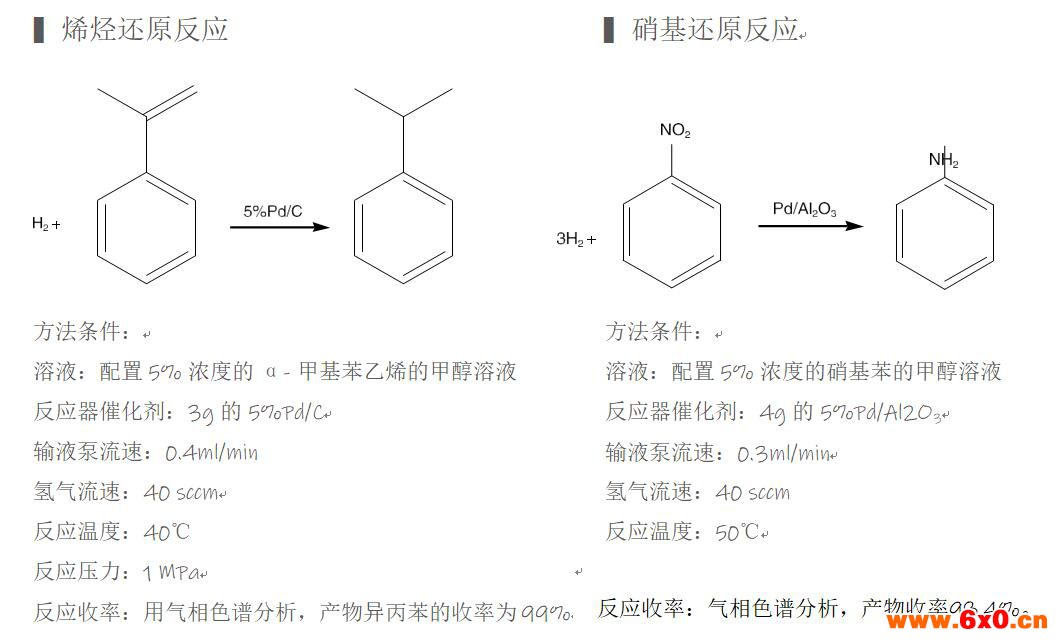

清华大学化工系的张吉松研究员在博士期间师从我国微反应器研究的先驱骆广生教授,2015年在MIT的Jensen教授课题组进行博士后研究,对微填充床反应器内的气液流动和传质行为做了大量的基础研究,并于2017年回国后开始了微填充床加氢的工业化过程。其团队开发的微反应加氢技术在2018年成功在某医药企业得到应用。目前,已实现了硝基,脱苄基,双键和还原胺化等多个加氢反应的工业化,加氢装置的单套最大产能达到100~200吨产品/年。加氢反应时间从高压加氢釜(10~20h)降低到微填充床内的1~3min。催化剂消耗量为釜式工艺的1/5~1/10。该技术使加氢过程变得更为安全、高效和绿色。

在张老师微反应加氢技术的基础上,欧世盛公司同该团队密切合作,共同推出了全自动加氢反应仪这一战略性成果。该仪器可用于实验连续微反应加氢工艺开发和催化剂筛选,同时,该仪器的放大版本可以实现通风橱内的加氢产品公斤级定制生产。通过该仪器开发的实验室加氢工艺可以直接对接清华团队进行工业放大。

全自动加氢反应仪

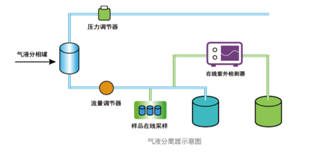

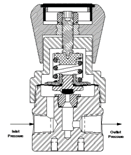

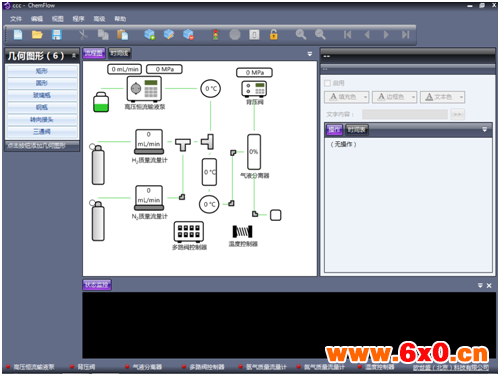

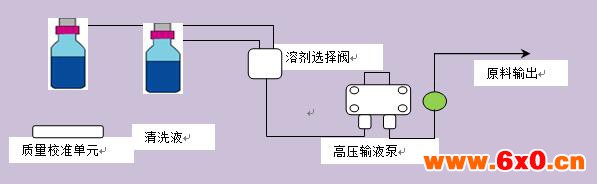

在该仪器的开发中,欧世盛公司首次开发了微型全自动气液分离装置(图1),可以在反应过程中根据不同流速不同压力实时精准控制液位,使气液充分分离,又根据系统需要开发了全自动控制的自动背压阀(图2),实现反应体系压力的精准控制。此两项技术有效的保证了微型加氢装置的过程控制和不同条件下的批次产品保障。另外,欧世盛公司还开发了仪器的整机控制软件(图3),在触摸式显示屏上可以直观的显示所有检测点并调控相应反应控制点,包括气体流量、压力,液体流量、压力,反应温度的调节,气液分离器的液位高度、控温快捷键、液体进料流量质量校准系统(图4)等等,使用户能够快速上手并精准操作。鉴于众多用户的实验室不方便使用氢气钢瓶,欧世盛公司还特别开发了高压氢气发生器,最大压力可达5MPa,最大气体流量300ml/min。与加氢装置一并放在通风橱内联机工作。

图1

图2

图3

图4

三、连续微反应加氢的效果

更多实际案例将随用户的增多,不断丰富。

更多实际案例将随用户的增多,不断丰富。

QQ交流群

QQ交流群