数控机床主要是为特殊工件、特殊加工进行设计的一种高精度自动化的加工设备,此类设备可同时多刀工作,并具有自动循环功能。数控机床的动力部分大多采用电机驱动或液压驱动,采用电气系统进行自动控制,是电机和电液的自动化设备。本文所设计的数控机床控制系统采用PLC代替了传统的继电器控制完成自动控制,从而使机床控制结构更加紧凑,功能丰富,提升了可靠性和响应速度。

组合机床是随着机械工业的不断发展,由通用机床、专用机床发展起来的。通用机床一般用一把刀具进行加工,自动化程度低、辅助时间长、生产效率低,但通用机床能够重新调整,以适应加工对象的变化。专用机床可以实现的多刀切削,自动化程度较高,结构较简单,生产效率也较高。但是,专用机床的设计,制造周期长,造价高,工作可靠性也较差。专用机床是针对某工件的一定工序设计的,当产品进行改进,工件的结构,尺寸稍有变化时,它就不能继续使用。在综合了通用机床、专用机床优点的基础上产生了组合机床。组合机床通常由标准通用部件和加工专用部件组合构成,动力部件采用电动机驱动或采用液压系统驱动,由电气系统进行工作自动循环的控制,是典型的机电或机电液一体化的自动加工设备。

随着科学技术的发展,生产工艺不断提出新的要求,机床电气控制装置也不断更新。在控制方法上主要从手动控制到自动控制;在控制功能上,是从简单到复杂;在操作上由笨重到轻松,从控制原理上,由单一的有触点硬接线继电器控制系统转为以微处理器为中心的软件控制系统。在上世纪的20年代到30年代,借助继电器、接触器、按钮和行程开关等组成继电器-接触器控制系统,实现对机床的启动、停车、有级调速等控制。目前,在我国继电器接触器控制仍然是机床和其它机械设备最基本的电气控制形式之一。电子计算机控制系统的出现提高了电气控制的灵活性和通用性,其控制功能和控制精度都得到很大的提升。因而60年代出现了一种能够根据需要,方便改变控制系统,而又要比计算机系统结构简单,价格低廉的自动化装置——顺序控制器,它能通过组合逻辑元件插接或变成来实现继电器-接触器控制线路功能的装置,也能满足成组经常改变的控制要求,使控制系统具有较大的灵活性和通用性,但它还是使用硬件手段,装置体积大,功能也受到了一定的限制。

随着大规模集成电路和微处理机技术的发展和应用,上述控制技术也发生了根本变化。在70年代出现了用软件手段来实现各种控制功能:以微处理器为核心的新兴工业控制器——可编程程序控制器(PLC),它完全能够适应恶劣的工业环境,且由于兼备了计算机控制和继电器-接触器控制两方面的优点,故目前世界各国将其作为一种标准化通用设备普遍应用于工业控制。

PLC机型选择

选择合理PLC的型号,对于提高PLC控制系统的技术经济指标起着重要作用。选择机型的基本原则是在功能满足要求的前提下,保证可靠,维护使用方便以及最佳功能价格比。

(1)结构选择

PLC主要有整体式和模块式。

整体式PLC:整体式PLC的每一个点的平均价格比模块式的便宜,且体积相对小,一般用于系统工艺过程较为固定,环境条件较好,维修量较小的小型控制系统中。

模块式PLC:模块式PLC功能扩展灵活方便。在点数上,输入点数,输出点数的比例,模块的种类方面选择余地大,且维修方便,一般用于较复杂的控制系统。

对于组合机床,选用整体式PLC较好。

(2)I/O点选取原则

PLC平均的I/O点价格比较高,因此应该合理选用PLC的I/O点数量,在满足控制要求的前提下力争使用的I/O点最少,但必须留有一定余量。通常I/O点数是根据被控制对象的输入输出信号的实际需要,再加上10%-20%的余量来确定。

由PLC组成的四工位组合机床控制系统有输入信号42个,均为开关量。其中检测元件17个,按钮开关24个,选择开关1个。

电控制系统有输出信号27个,其中电磁阀16个,六台电动机的接触器和5个指示灯。根据I/O点数的选取原则考虑10%-20%的I/O点数余量输入点数可选取46-50个输出点数可选取29-33个。

(3)确定PLC机型及扩展模块

根据(1)(2)及实际PLC机型点数,选用FX2N-64MR主机和一个16点的输入扩展模块(FX-16EX)这样共有输入点(32+16)。输出点就是主机的32。足够可以满足42个输入,27个输出的要求,而且留有一定余量。

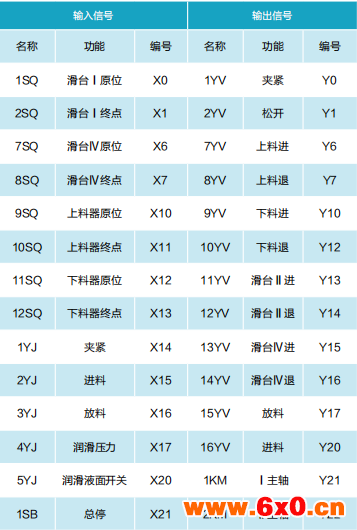

输入输出信号分配

输入输出信号地址表是将输入输出列成表,给出相应的地址和名称,以备软件编程和系统调试时使用的一种表。由本设计可知控制电路中的按钮,行程开关,检测元件等触点都属于PLC的输入设备,PLC的输出控制对象主要是控制电路中的执行元件,本设计主要是接触器,电磁阀,指示灯。根据电控系统的输入输出信号表可知系统包括:

(1)输入元件数量

行程开关12个

按钮24个

选择开关1个

检测元件5个

(2)输出元件数量

电磁阀16个

接触器6个

指示灯5个

根据本设计选用的PLC机型,将输入输出元件分配到PLC的输入输出接口,所给的输入输出元件见表1。

表1输入输出信号地址表

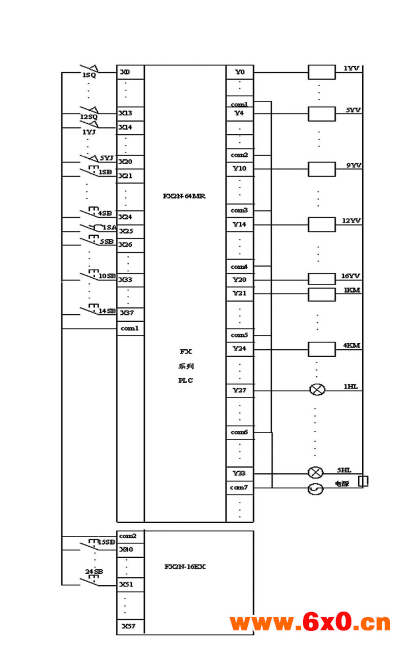

PLC控制系统电气原理图

I/O接口图它反映的是PLC输入输出模块与现场设备的连接。PLC的输入点大部分是共点式,即所有输入点具有一个公共端COM。I/O电气接口图如图1。

图1I/O电气接口图

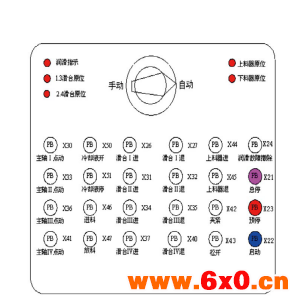

设计PLC控制系统操作面板

控制系统的操作面板是向PLC控制系统发布控制命令的主令元件组合而成的。本设计中,输入元件共42个其中按钮SB24个、检测元件YJ5个、行程开关SQ12个,选择开关1个,基于对机床工作方式的控制要求,面板上应设有选择开关1SA、预停按钮;鉴于手动调整方式下,相应按钮发出控制命令,驱动组合机床相应部件运动,因此面板上应设相应按钮5SB-24SB,鉴于对组合机床的启动,停止及润滑故障的处理控制,应在操作制面板上设有启动按钮2SB、总停按钮1SB、润滑故障切除按钮4SB、其他输入元件均为检测元件,不在操作面板中设置,由上面综述,可得控制系统操作面板如下图2所示。

图2控制系统操作面板图

PLC控制系统软件设计

根据本设计的控制与工艺要求,按机床的动作顺序及每步所完成的任务,可得工作循环流程。

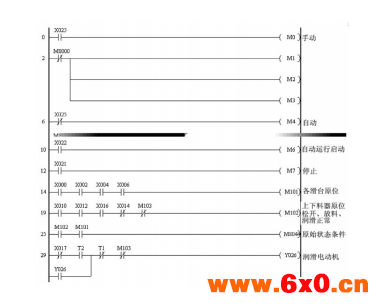

1、PLC控制系统初始化梯形图程序

初始化程序主要用来处理组合机床的各种号,如启动、预停、总停以及各种的原始信号,机床启动前应具备的各种初始信号,工作方式选择信号,各种复位信号,并将处理结果作为机床启动、停止、程序转换的依据,初始化程序一般用经验法设计。根据控制要求,采用STL指令,来定义相应的工作方式,手动,自动,利用预停按钮来控制全自动与半自动工作状态的切换,并利用定时器设定了润滑电动机间歇时间,初始化程序见下图3。

图3设计PLC控制系统初始化梯形图程序

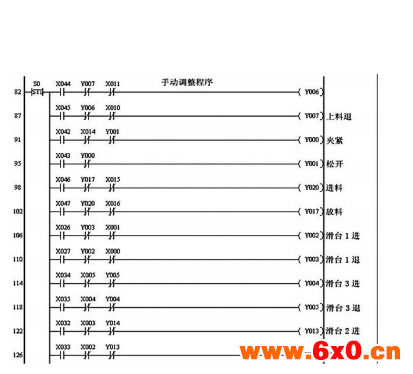

2、PLC控制系统手动及显示梯形图程序设计

本设计的手动程序与显示程序均为用经验法设计的梯形图。

手动程序:主要在调整和检修时使用。

为了对滑台的进退、上料器的进退、夹具的加紧松开等进行调整与控制,设计了相应的手动程序,设计手动程序时应注意互锁的设计。

显示程序:根据机床的工作状态,驱动相应指示灯显示。如手动及显示梯形图程序图4。

图4PLC控制系统手动及显示梯形图程序

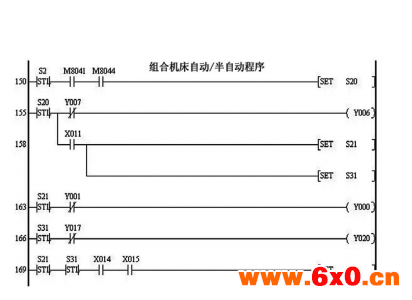

3、设计PLC控制系统状态转移图与梯形图程序

状态转移图,它是完整地描述控制系统的工作过程,功能和特性的一种图形,是分析和设计电路系统控制程序的重要工具。本设计的状态转移图按下列几步进行的。

1按组合机床的控制要求与加工工艺画出状态转移图。

2在画出的状态转移图上以PLC输入点或其他元件定义状态转换条件。

3按照电控系统提供的电气执行元件功能表,在状态流程图上对每个状态和动作命令配画上实现该状态或动作命令的控制功能的电气执行元件,并以对应的PLC输出点的编号定义这些电气执行元件。

由状态转移图易的相应的梯形图程序,它们二者是一一对应关系,梯形图程序请见图5。

图5PLC控制系统梯形图程序

结论

PLC作为新一代的工业控制装置,具有开发柔性好,接线简单,安装方便,抗干扰性强等特点,用它来控制四工位组合机床这样复杂的生产设备,是理想的选择。PLC的采用,降低了机床的故障率,节省了大量的维修费用,提高了整机的可靠性,保证了工件的精度要求。

QQ交流群

QQ交流群