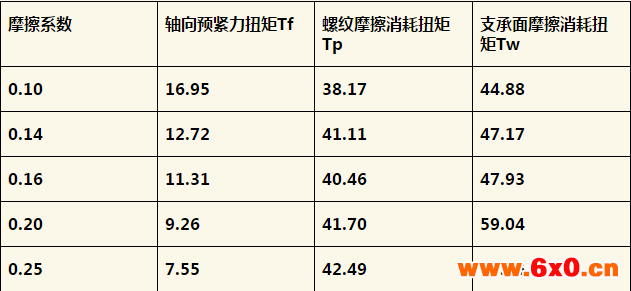

由表1可知,螺栓连接副件在拧紧过程中,只有约10%的扭矩用于产生轴向预紧力,其余90%的扭矩用于克服摩擦。随着摩擦系数增加,用于产生轴向预紧力的扭矩所占总力矩百分比逐渐降低,扭矩利用率也逐渐降低,在总扭矩力不变的情况下,可能会出现实际轴向预紧力小于理论值的问题,影响螺栓连接副设计功能的实现。因此,必须充分重视螺栓连接副摩擦系数的研究。 螺栓连接副中,随着螺栓摩擦系数和支承面摩擦系数增大,轴向预紧力明显减小,当螺栓摩擦系数大于0.35、支承面摩擦系数大于0.3时,轴向预紧力降低趋于稳定。因此,实际生产中必须将螺栓紧固件的摩擦系数控制在一定范围内,以防止轴向预紧力过大或过小,避免因螺栓断裂、松动等质量问题导致螺栓连接副功能失效。 当扭紧力矩设计为90N?m,经计算当摩擦系数μf=μs=0.08时,轴向预紧力=65.50KN;当摩擦系数μf=μs=0.16,轴向预紧力=36.38KN。由此可见,当摩擦系数由0.08增加至0.16时,轴向预紧力平均下降值29.12kN,降幅为44.46%。由此可见,当摩擦系数发生变化时,将会引起轴向预紧力数值出现大范围波动,影响螺栓连接副防松性能和可靠性,导致螺栓连接副无法实现其设计功能。 螺栓紧固件摩擦系数分螺栓摩擦系数和支承面摩擦系数,主要取决于螺栓制造工艺和实际应用时装配工艺。经长期工作实践,10000次台架试验验证,确认摩擦系数与下列因素密切相关。 1、螺栓精度。由螺栓公差带和旋合长度组成,螺栓精度是螺栓加工质量的综合体现,同等条件下螺栓精度越高,摩擦系数越小。 2、紧固件表面粗糙度。包括螺栓表面粗糙度和支承面表面粗糙度,与紧固件生产中的冷镦作业工艺参数、螺栓制造工艺有直接关系。 3、紧固件表面处理工艺。包括磷化、电镀和锌铝涂层。受表面处理层材料类型、局部厚度、转化工艺等因素影响,不同表面处理工艺得到的紧固件摩擦系数相差较大。

由表1可知,螺栓连接副件在拧紧过程中,只有约10%的扭矩用于产生轴向预紧力,其余90%的扭矩用于克服摩擦。随着摩擦系数增加,用于产生轴向预紧力的扭矩所占总力矩百分比逐渐降低,扭矩利用率也逐渐降低,在总扭矩力不变的情况下,可能会出现实际轴向预紧力小于理论值的问题,影响螺栓连接副设计功能的实现。因此,必须充分重视螺栓连接副摩擦系数的研究。 螺栓连接副中,随着螺栓摩擦系数和支承面摩擦系数增大,轴向预紧力明显减小,当螺栓摩擦系数大于0.35、支承面摩擦系数大于0.3时,轴向预紧力降低趋于稳定。因此,实际生产中必须将螺栓紧固件的摩擦系数控制在一定范围内,以防止轴向预紧力过大或过小,避免因螺栓断裂、松动等质量问题导致螺栓连接副功能失效。 当扭紧力矩设计为90N?m,经计算当摩擦系数μf=μs=0.08时,轴向预紧力=65.50KN;当摩擦系数μf=μs=0.16,轴向预紧力=36.38KN。由此可见,当摩擦系数由0.08增加至0.16时,轴向预紧力平均下降值29.12kN,降幅为44.46%。由此可见,当摩擦系数发生变化时,将会引起轴向预紧力数值出现大范围波动,影响螺栓连接副防松性能和可靠性,导致螺栓连接副无法实现其设计功能。 螺栓紧固件摩擦系数分螺栓摩擦系数和支承面摩擦系数,主要取决于螺栓制造工艺和实际应用时装配工艺。经长期工作实践,10000次台架试验验证,确认摩擦系数与下列因素密切相关。 1、螺栓精度。由螺栓公差带和旋合长度组成,螺栓精度是螺栓加工质量的综合体现,同等条件下螺栓精度越高,摩擦系数越小。 2、紧固件表面粗糙度。包括螺栓表面粗糙度和支承面表面粗糙度,与紧固件生产中的冷镦作业工艺参数、螺栓制造工艺有直接关系。 3、紧固件表面处理工艺。包括磷化、电镀和锌铝涂层。受表面处理层材料类型、局部厚度、转化工艺等因素影响,不同表面处理工艺得到的紧固件摩擦系数相差较大。总之,实际生产装配中,应根据被连接副结构需要,合理选择紧固件的工艺参数,确保将摩擦系数的散差控制在较小范围内。设计螺栓连接副时,应首先依据实际试验结果确定摩擦系数,然后利用此摩擦系数计算扭紧力矩,以保证轴向预紧力理论值与实际值的一致性,提高螺栓连接副的可靠性和设计准确性。

相关推举:

螺栓连接副

QQ交流群

QQ交流群