针对汽车装配紧固件的拧紧问题, 根据螺纹连接特性, 对动态、静态扭矩进行阐述, 并利用SPC原理, 研究静态扭矩的控制, 针对汽车装配紧固件进行过程监控, 以确保汽车零部件在整车上的安装连接的稳定性得到保证。

近年来, 上汽通用五菱(SGMW) 在新产品研发、产能建设方面得到了持续、快速的发展, 新产品更是推出占领MPV、SUV销量排行榜前位的五菱宏光、宝骏730系列和宝骏650系列, 产品定位呈现逐步提高的趋势。

同时, 随着宝骏基地一二期、重庆基地和新能源工厂的建设, 公司已经形成了250万以上的年生产能力。在产品研发、市场占有不断做大、做强的同时, 如何提升整车制造质量, 提供高品质的整车产品给下游客户, 是总装制造工程师 (ME) 需要研究的课题。

螺纹连接是汽车总装中最广泛的紧固方式,螺纹连接中的扭矩的控制直接影响装配质量。为此, 本文介绍了静态扭矩控制范围计算方法在汽车装配工艺过程中的应用。

螺纹连接

1.1 螺纹连接原理

汽车整车装配, 是汽车制造过程中关键的一环, 而螺纹连接, 则是装配过程中应用最广泛的连接方式。其通过施加一定的扭矩在螺纹副上, 将连接件相互稳定固定在一起, 满足其设计性能要求。

扭矩控制方法主要有扭矩控制法、扭矩/转角控制法、屈服点控制法、质量保证法、扭矩斜率法, 其中的扭矩控制法由于其控制方法简单、控制成本低、易于监控而成为汽车装配最常用的控制手段。

装配时, 施加设定的扭矩在螺母 (螺栓) 上, 通过螺栓弹性变形产生的拉伸使被连接的工件之间产生足够的夹紧力, 满足设计紧固要求 (如图1所示) 。

图1 螺纹连接受力示意图

1.2 螺纹连接特性

螺纹副扭矩的控制, 直接关联整车的质量和运行可靠性。影响装配扭矩的因素有很多:螺纹件的材料、直径, 螺纹的表面粗糙度, 螺栓(母)和连接件接触面的摩擦系数, 拧紧工具的精度、转速, 拧紧工艺顺序等都对最终扭矩结果有着重要的影响。除此以外, 螺纹副联接件的状态, 也对最终扭矩的形成有着关键的作用。

在GB/T 26547-2011《螺纹紧固件用回转式工具性能试验方法》中描述:螺纹副连接件的状态, 根据对扭矩的影响分为3类:软连接、硬连接及中性连接 (过渡连接) 。

软连接是指螺纹副连接件自身材质较软或连接件中间夹有橡胶件等弹性材料, 拧紧时, 在螺纹副达到贴合点后需要继续旋转720°以上才能达到目标扭矩, 拧紧后扭矩存在衰减。

硬连接是指连接件硬度大、刚性、结合面光滑且贴合度高, 拧紧时, 螺纹副达到贴合点后需要继续旋转30°以下就能达到目标扭矩, 拧紧后, 扭矩有可能呈现反冲(过拧紧)现象。

中性连接 (过渡连接)是指介于软连接和硬连接之间的连接件, 其拧紧后一般不会出现扭矩衰减和反冲现象。

动、静态扭矩定义及特征

SGMW装配螺纹副连接原使用的是由设计工程师发布的设计扭矩, 其即是拧紧过程的控制扭矩范围, 同时也作为拧紧结果检测扭矩范围使用。

但由于存在软连接和硬连接螺纹连接特性, 致使已经按设计规范进行拧紧操作的紧固件, 在对拧紧结果进行检测的时候, 也会出现扭矩衰减(反冲)或超出扭矩设计范围的情况。

为了有效解决该问题, 真实地体现扭矩过程质量, 应该将螺纹扭矩按动态扭矩和静态扭矩进行区分, 即拧紧过程使用动态扭矩进行控制, 扭矩结果使用静态扭矩进行监控。

2.1 动态扭矩

动态扭矩是设计工程师依据零件紧固所需要的轴向预紧力进行计算、要求紧固过程执行的扭矩控制范围。

装配现场使用动态扭矩的中值设置好的拧紧工具进行拧紧, 在拧紧过程最终或扭转过程所得到的扭矩峰值即为动态扭矩测量值(带传感器及显示装置的拧紧枪可直接显示出最终实施的动态扭矩)。

2.2 静态扭矩

静态扭矩是对拧紧状态的螺纹紧固件继续拧紧、螺纹副发生相对转动瞬间的扭矩。

测量静态扭矩时, 可用扭矩测量工具对已拧紧的螺栓(螺母)沿着拧紧方向逐渐增大扭矩, 直至上螺栓 (螺母)再一次产生拧紧运动的瞬间, 电子仪器或表盘指针记录下的刚产生运动的扭矩值, 该扭矩值即为静态扭矩测量值。

根据螺纹连接特性的不同, 静态扭矩和动态扭矩之间呈现如表1所示的3种规律性:

表1 螺纹特性对扭矩的影响

通过现场采集的数据可以清晰地证明以上所述的动态扭矩和静态扭矩之间的关联规律性。

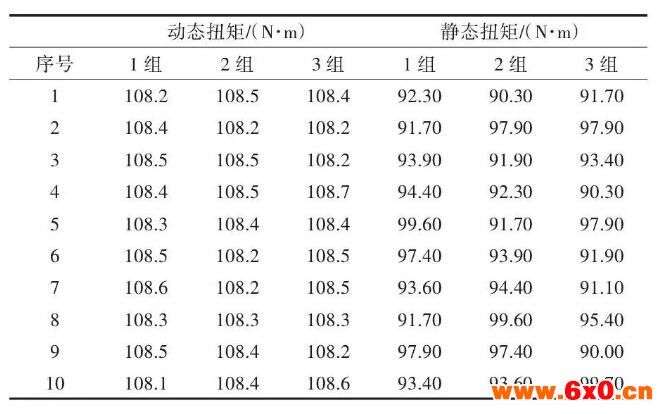

如表2中的数据, 就是一个偏向软连接连接点的动态扭矩和静态扭矩测量值的对比, 由于受到螺纹连接件上的弹性材料影响, 测量到的静态扭矩值出现了衰减现象, 整体要明显低于拧紧过程中的动态扭矩测量值。

表2 软连接紧固点动静态扭矩对比表

表3的表现是一个偏向硬连接点的静态扭矩, 由于受到静态摩擦力的作用, 出现了一定程度的扭矩反冲, 导致其测量值要明显高于动态扭矩。

表3 硬连接紧固点动静态扭矩对比表

静态扭矩控制范围计算

3.1 计算步骤

由于存在不同的3种螺纹连接特性, 故针对拧紧过程采用的动态扭矩, 我们需要计算出一个相对应的静态扭矩上下限来进行拧紧过程的监控和检测, 以便真实地判断和反映拧紧过程及零件的状态是否处于质量受控的范围之内。

对于静态扭矩范围的计算, 我们制定了一整套流程, 主要由2个步骤组成:

步骤1:扭矩数据收集

新产品开发阶段, 从项目试生产线上造车阶段开始, 在确保人机料法环都处于稳定、正确的状态后, 通过采用设计工程师发布的动态扭矩中值 (名义值) 设置的扭矩工具对相应紧固点进行扭矩实施, 并收集3组各10个共30个(3*10)连续的动态扭矩及对应的静态扭矩数值。

实施扭矩的时候, 如果使用的是带传感器的电拧紧枪, 可以直接通过其系统显示屏读取动态扭矩值。如果使用的是无传感器的预置式扭力工具(离合断气式、Click扳手等) , 可以通过在扭力工具的输出端上串接在线动态扭矩采集传感器进行动态扭矩收集。

在紧固件拧紧操作完成5分钟内, 需要进行静态扭矩的采集。静态扭矩采集可以使用常规的扭矩检测工具, 如表盘式扭力扳手、数显扭力扳手, 但为了保证静态扭矩的释放范围和后续进行扭矩检测获取的数值基准一致, 建议前后每个阶段所使用的静态扭矩采集工具保持一致。

在我公司, 使用的是ASI DM600手持式数据采集仪进行扭矩收集 (如图2所示) 。使用时, 套上对应尺寸的套筒, 并设置到相应的数据收集模式, 按使用操作规范进行扭矩采集, 即可测量并存储对应紧固点的静态扭矩。

图2 ASI DM600手持式数据采集仪

步骤2:静态扭矩范围计算

动态扭矩和静态扭矩的3*10组数据分别采集完毕后, 工艺工程师首先需要利用动态扭矩数据对扭矩实施的过程能力进行检查:计算这30个动态扭矩值与设定值(动态扭矩名义值)的差值的平均值, 如果平均值在动态扭矩名义值的5%的范围之内, 则验证合格, 过程在可接受的范围之内, 相对应的静态数据可以用于该紧固点静态扭矩范围的释放计算。

针对静态扭矩范围的释放计算, 我公司使用一个专用Excel表格, 表格中预先设定了相关的静态扭矩算法、涉及的各类系数和判断原则。

工程师只要将收集到的动、静态扭矩信息分别按顺序输入, Excel表格即可自动对静态扭矩分步骤进行计算、分析和判断。为了便于阐述整个步骤, 以下结合一个实例进行计算过程分析。

3.2 静态扭矩计算案例

例如我公司新开发的某车型, 设计工程师针对某零件, 采用了4颗M14的安装螺栓, 发布螺纹紧固件的动态扭矩为 (108±12) N·m。

试生产阶段, 工艺工程师将该紧固点对应的电拧紧枪输出扭矩定置到108 N·m, 利用预设定好的拧紧程序对该紧固点进行紧固, 并记录下拧紧系统控制柜上显示的动态扭矩值。

同时, 在动态扭矩实施5分钟内, 由质量工程师使用DM600手持式数据采集仪进行静态扭矩采集, 获取的动静态扭矩分别如表4所示。

表4 扭矩数据收集表

将本案例中采集的动、静态扭矩数据分别输入用于计算静态扭矩的Excel表格中, 如截图 (图3) , 其自动得出均值(MEAN)分别为108.38 N·m和94.27 N·m。

图3 动、静态扭矩值填写界面截图

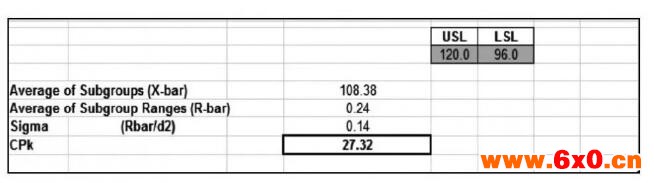

针对动态扭矩, 要求其CPK≥1.33, 方能满足静态扭矩的计算的要求。本例中采用电拧紧枪进行扭矩实施, 根据动态扭矩实测值和动态扭矩上限(USL)、下限(LSL)。

表格主动算出均值 (X-bar)为108.38 N·m, 极差均值(R-bar)为0.24,Sigma(σ)为0.14, 故获得动态扭矩CPK=27.32>1.33, 满足要求, 如图4所示。

图4 动态CPK计算界面截图

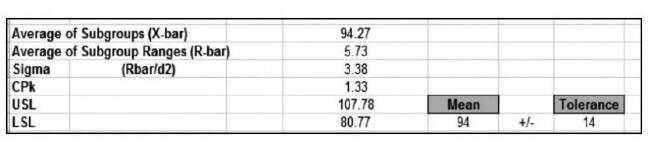

同时, 表格根据预设的公式和系数, 计算出静态扭矩的均值(X-bar)为94.27, 极差均值(R-bar) 为5.73,Sigma(σ)为3.38, 并根据±3σ原则计算出静态扭矩的理论控制上限(USL)为107.78 N·m, 下限(LSL)为80.77 N·m, 平均取整后得出本控制点的静态扭矩中值(既均值Mean)为94 N·m, 公差(Tolerance)为±14 (即静态扭矩控制范围:80~108 N·m) , 如图5所示。

图5 静态扭矩控制范围计算界面截图

针对采集的动静态扭矩数据, 还需要利用SPC统计质量分析中的X-R图进行拧紧过程稳定性的分析。

如图6为本案例的动态扭矩X-R图, 通过SPC判异八原则可以看出, 其过程是稳定且在规范之内的。

图6 动态扭矩X-R图

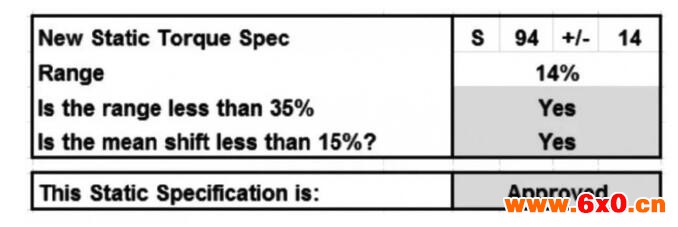

计算完成后, 静态扭矩范围(NewStatic Torque Spec)还需要满足两个条件, 才能合格释放:首先,静态扭矩公差和静态名义值的比值要小于35% (Is the range less than 35%) ;其次还要求静态扭矩名义值与动态扭矩名义值的差值和动态名义值的比值小于15% (Is the mean shift less than 15%) 。

在本案例中, 静态扭矩公差和静态名义值的比值(Range):14÷94*100%=14%<35%;静态扭矩名义值与动态扭矩名义值的差值和动态名义值的比值: (108-94)÷108*100%=13%<15%, 两项均符合要求条件, 故均判断为“Yes”。

由于满足了静态扭矩释放的所有条件, 系统自动判断静态扭矩范围 (This Static Specification) 计算合格 (Approve) 。如Excel计算表格截图(图7)所示。

图7 静态扭矩控制范围合格与否判断界面截图

静态扭矩范围计算完成后, 工艺工程师需要将数据反馈给产品工程师, 后者将根据新产品试制、路试的各个阶段的扭矩抽检数据或历史经验值进行确认。而针对该紧固点偏软连接的特性, 最终确定:静态扭矩范围为80~108 N·m。

在正式生产前, 工艺工程师需要将整车所有的动静态扭矩范围整理成表, 并将扭矩表发布给制造系统和质量区域, 后两者依据静态扭矩范围进行日常的静态扭矩检测、监控。

3.3 问题解决

根据以往的经验, 通过首次采集的静态扭矩测量值计算出来的静态扭矩范围, 大约有20%左右的紧固点, 计算结果无法直接满足以上的判断条件。

针对这些点, 工艺工程师需要组织车间、设计工程师、质量工程师一起分析原因。不合格内容主要有3个方面:

(1) 静态扭矩衰减大, 小于动态扭矩名义值15%的范围。通过分析, 主要原因有(按发生的频率递减排列) :

1)紧固连接件为软连接特性 (如弹性结构、橡胶材料、弹垫等) ;

2)零件制造质量问题 (如连接件不贴合、干涉、焊接件板材间有缝隙等) ;

3)零件设计缺陷 (如螺栓与工件接触面积过小、工件强度不足等) ;

4)测量在五分钟之后 (如经过启动后, 螺杆与连接件的热膨胀系数差异) ;

5)其他。

(2) 静态扭矩反冲大, 大于动态扭矩名义值15%的范围。通过分析, 主要原因有 (按发生的频率递减排列) :

1)紧固连接件为硬连接特性;

2)操作不规范 (如Click过拧) ;

3)预紧动力工具转速过高;

4)电拧紧枪拧紧程序不合理 (如拧紧阶段转速过高) ;

5)其他。

(3) 静态扭矩公差范围大, 超出35%的范围。通过分析, 主要原因有:

1)零件制造质量差、加工一致性低 (如工件厚度、涂层厚度、平面度不一致) ;

2)同一连接件, 多颗紧固螺栓 (母) 数据混合计算;

3)预紧工具精度差, 操作差异 (如使用冲击扳手预紧) ;

4)操作不规范 (如Click过拧、未按顺序紧固) ;

5)其他。

通过对不合格紧固点的人机料法环进行详细分析, 逐一排除不合格因素后, 再收集一批稳定的数据, 按上述的流程进行静态扭矩计算、释放。

需要特别说明的是, 即使排除掉所有的不合格因素, 由于存在螺纹连接的软连接和硬连接特性, 仍然会有5%左右的紧固点、静态扭矩名义值任然会超过动态扭矩名义值的15%范围, 对于这部分, 将通过对比路试扭矩、量产车的经验数据进行分析、判断正常后, 予以发布。

3.4 其他注意事项

(1)在静态扭矩范围值完成计算之前, 可使用动态扭矩作为初始静态扭矩应用。

(2)某零件采用的多颗紧固件时:如果静态扭矩测量值无明显差异, 在设计动态扭矩、紧固件一致的前提下, 静态扭矩范围可共用;如各紧固点的静态扭矩测量值有明显差异, 需要分别计算、释放静态扭矩。

(3)静态扭矩范围释放后, 在设计参数 (如动态扭矩、零件结构、紧固件发生变化等) , 工艺工程师需要重新进行数据收集, 释放静态扭矩范围。

(4)制造条件发生改变后 (如工具或设备拧紧程序变化、生产线变化、工艺顺序变化等) , 如果检测到的静态扭矩与现行静态扭矩范围发生偏移, 需要反馈工艺工程师重新释放静态扭矩范围。

(5)有涂胶、带防松的螺纹紧固件及转角、屈服控制法拧紧的螺纹紧固件不适合采用本方法。

过程扭矩监控

生产制造和质量区域接收到工艺工程师发布的静态扭矩范围后, 依据公司QCOS (Quality Control Operati System) 控制程序要求开展相关的扭矩控制、质量监控工作。主要过程有:

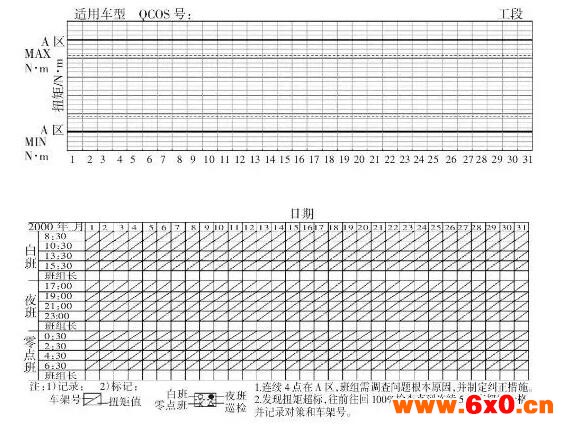

(1)质量区域根据工艺工程师发布的静态扭矩清单和紧固件控制等级, 编制并发布QCOS台账给生产制造区域。生产制造区域则根据QCOS台帐、组织相应的控制资源按规范编制扭矩控制趋势表 (见表5) 。

表5 扭矩控制趋势表

(2)生产工位按操作指导进行扭矩操作后, 每个班次按要求对QCOS台账里的扭矩控制点按1次/2小时进行静态扭矩的抽检, 并将相关信息填写到控制操作趋势表里。

如果出现连续4点在A区, 班组需调查问题根本原因, 并制定纠正措施;发现扭矩超差, 需要往前往回进行100%的检查, 直到连续5辆车扭矩合格, 并记录下采取对策和车架号;对不合格扭矩, 进行原因分析并按相关规范采取对应措施。

(3)质量工程师按期对扭矩控制趋势表里的内容进行分析, 掌握所有扭矩控制点的稳定程度并制定相应的提升计划, 确保各级别紧固点的动态扭矩过程能力 (CPK) 和静态扭矩的合格率满足既定的扭矩质量目标。

结束语

紧固件螺纹连接, 作为汽车装配过程中应用最广泛的连接方式, 其扭矩控制过程对于整车的质量保证有着至关重要的意义。当前国内很多汽车厂很早就已经引入动静态扭矩概念并且成熟的运用在实际生产中。

我公司总装ME (Manufacturing Engineering) 也在近年新开发的产品上成功进行了静态扭矩范围计算, 并运用到了实际生产质量控制过程, 目前正联合设计、质量、车间等相关区域, 完善静态扭矩控制范围计算流程, 按计划把静态扭矩应用到其他的量产车型中。

随着扭矩控制理念的转变、静态扭矩控制的应用, 以往采用唯一扭矩兼顾过程和结果检测带来的各种不合理现象将得到根本消除, 整车制造质量将进一步得到稳定和提升。

QQ交流群

QQ交流群