摘要:本文介绍了SIEMENS840D数控系统主-从控制原理,法国REDEX减速机的换档原理,并且重点分析了主-从控制结构换档时出现的问题及解决方法。

关键词:主从控制 REDEX减速机 换档

Shift control of master-slave drive structure spindle

1 前言

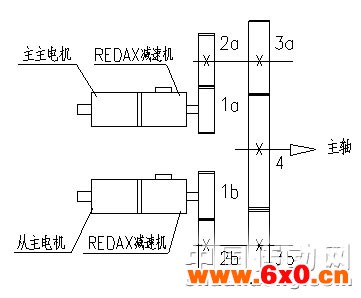

我公司生产的重型立(卧)式车削中心,主轴(或工作台)大多采用双驱(或多驱)主-从结构,即用两个(或多个)伺服电机驱动一个主轴(或工作台)。大大简化了机械结构,提高了机床的分度及定位精度。CHX61315是我公司给国内一大型企业设计制造的重型卧式车铣复合加工中心,最大加工工件直径3.15m,承载最大工件重量150吨。主传动采用主-从双驱结构,如图1所示。主(从)动伺服电机分别通过法国REDEX公司的两级减速箱(由一个具有两个档位的摆线针轮行星变速箱和一个蜗轮蜗杆变速箱组成),带动齿轮1a(1b),2a(2b),3a(3b)和齿轮4,最后由齿轮4带动主轴旋转。

主要硬件组成及主轴配置:

主(从)伺服电机: 西门子 1PH7 224-2ND03-0CA0,71Kw;

两级减速箱 :REDEX公司 MSR656.FP5S.2286M1.60K75.H.5T,i=1:1及1:3.83;

控制系统:西门子 840D,NCU572.5,软件版本V7.4;

主轴编码器: 海登汉 ROD280角度编码器,18000脉冲/转,测量步距0.0001度。

主动伺服电机设定为第1主轴,从动伺服电机设定为第3主轴(铣头主电机为第2主轴),其他轴参数,包括齿轮比、速度、增益、加速度等两台伺服电机设置完全一致。

图1 主轴主-从驱动结构示意图

2 主-从控制原理介绍

主-从驱动就是通过两个或多个伺服电机同时驱动一个轴,在两个或多个伺服电机之间建立主-从的控制关系,从动伺服电机根据主动伺服电机设定的速度运动,主动伺服电机一般采用位置控制方式,而从动伺服电机始终为速度控制方式。首先,PI转矩控制器确保两个伺服电机产生一定大小的输出转矩,另外,在轴控制(或定位)方式时,可以指定一个附加转矩来实现在主-从驱动的两个伺服电机之间产生一定的张力,来消除传动系统的间隙。有关主-从控制功能的主要轴参数设置如下(从动轴):

MD37250 3 速度耦合的主要轴号(主动伺服电机轴号)

MD37252 3 扭矩控制的主要轴号(主动伺服电机轴号)

MD37254 1 扭矩补偿控制激活

MD37256 2 扭矩补偿控制增益系数

MD37262 0 固定有效的主从驱动控制

MD37264 10% 主从张力扭矩

MD37268 50% 从动轴扭矩系数

3 REDEX减速机的换档原理

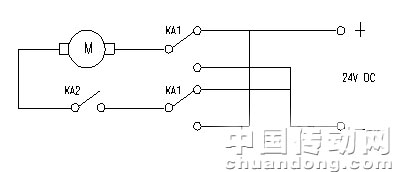

图2 REDEX变速箱换档电气原理图

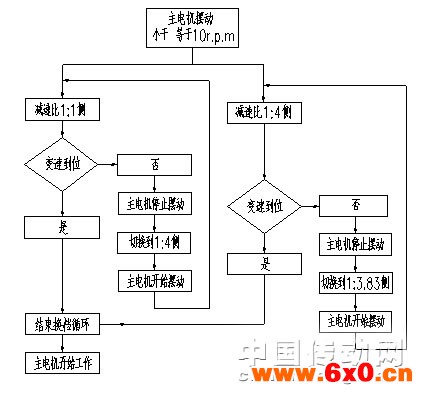

图3 换档过程逻辑图

REDEX公司的两级减速箱有两个机械档位,即1:1和1:3.83,通过变换星形齿轮来实现。变档电气原理如图2示,M是变档驱动电机,KA1、KA2是切换电压极性的中间继电器。当要求换到1:1侧时,KA2得电,KA1不得电, M正转,带动拨叉摆动,同时主动伺服电机开始摆动(换档过程逻辑如图3所示),拨叉带动星形齿轮移动,当检测开关检测到档位到达信号时,KA2断电,同时主电机停止摆动。当要求换到1:3.83侧时,KA1,KA2同时得电, M反转,换挡过程和前面相似。

两台减速机的接线完全一样,并且只有当两台减速机的档位检测开关信号全部到达时,系统才认为换档过程完成。

4 调试

在现场实际调试过程中,我们发现多数情况下从动侧减速机的换档完成不了,既使偶然换档能够完成,但在主轴转动的时候伺服电机负载电流特别大,至少在额定电流的80%以上,连续转动几秒钟后伺服电源模块就会发生过热报警,经过反复试验及分析,发现产生以上问题的原因主要有两个:

- 由主轴传动结构及主-从控制的原理可知,从动伺服电机是随着主动伺服电机而旋转,由于开始旋转时主-从伺服电机之间要产生一定的张力,所以两者之间会存在时间差,即当主伺服电机开始旋转时,从动伺服电机还没有转。而REDEX公司的减速机换档过程非常短,在从动伺服电机开始转动之前主动侧减速机已经换档完成,此时主伺服电机的旋转会沿着传动链逆传到从动伺服电机侧的减速机,此时,从动侧减速机需要啮合的两个行星齿轮便以相同的速度及相同的方向旋转,因此不容易啮合。

- 根据西门子840D数控系统的主-从控制原理可知,从动轴始终跟随主动轴运动,因此程序中执行主轴换档指令的M代码,是输出给主动伺服电机(即第一主轴的)的。PLC通过检测两个减速机档位开关的状态,判断当前实际档位,当实际档位和要求的档位一致时换档完成。由于NC始终处理的是主动伺服电机的换档信号,既使从动伺服电机和主动伺服电机处在相同的档位上,但NC并不处理从动伺服电机(即第三主轴)的换档信号,而是认为从动伺服电机仍然处在原来的档位上。NC在处理程序中的S值时,会根据不同的档位选择不同的参数组(传动比),一旦选择的参数组不一致就会输出不同的电机转速,导致严重的不同步和逆传动,从而产生很大的电流,致使电源模块过热。

针对上述产生问题的原因,我们提出了相应的解决方法:

(1)在换档时取消主-从关系。当主轴开始换档前,首先断开主-从关系,延时关断从动伺服电机的控制使能信号,使从动伺服电机处于自由状态。然后开始换档,主动伺服电机间歇左右摆动便于齿轮啮合,当主动侧减速机换档到位后,通过逆传动带动从动侧的减速机的星形齿轮转动,从动侧减速机开始换档。当两个减速机都换档到位后,主伺服电机停止摆动。最后激活从动伺服电机的控制使能信号,激活主-从控制,至此,整个换档过程完成。下面是此过程的PLC程序:

……

AN DB33.DBX82.3 //主伺服电机换档信号

= M13.3

A M13.3

= DB34.DBX24.7 //从动伺服电机主从控制激活/关断信号

AN M13.3

L S5T#4S

SD T36

AN T36

= DB34.DBX2.1 //从动伺服电机控制使能信号

……

(2) 改变从动伺服电机的参数组,每次主轴换档完成后,根据主动伺服电机的实际档位信号来选择从动伺服电机的参数组,使两者当前参数组保持一致。

需修改的从动伺服电机的轴参数:MD35590 修改值2(参数组设定可改变)

赋值参数组的PLC程序:

A DB33.DBX16.0 //主动伺服电机实际齿轮级A

= DB34.DBX9.0 //从动伺服电机参数组A

A DB33.DBX16.1 //主动伺服电机实际齿轮级B

= DB34.DBX9.1 //从动伺服电机参数组B

A DB33.DBX16.2 //主动伺服电机实际齿轮级C

= DB34.DBX9.2 //从动伺服电机参数组C

……

通过以上措施,解决了前面提到的问题,在长期的跟踪服务过程中,该机床运行稳定、可靠。

5 结论

由于这种主传动结构在国内应用尚属首次,通过对数控系统主-从控制原理及减速机变档原理的分析,采取了相应的措施,解决了在调试过程中出现的问题,为应用及推广这类传动结构积累了经验。

QQ交流群

QQ交流群