本文详细解读了国家标准的相关要求,探讨了机动车制动软管屈挠疲劳试验的方式、方法,并提供了试验方法的实施思路,涉及制动软管屈挠疲劳试验设备的机械部分构建方案、测控系统构建方案以及相应的改进方案。本文建立了制动软管屈挠疲劳试验设备的数字样机,并对中汽认证中心实验室现用设备的实际效果进行了说明。对作为执行机构的机械部分,本文也针对同类设备存在的不足,提出了一类优化方案,并就其可行性进行了分析。同时,本文还对设备测量与控制系统的关键部分和构建方式进行了介绍,为行业内同类设备的研发提供了参考。

关键词:制动软管;屈挠疲劳试验;制动液;齿轮机构

引言

机动车制动软管俗称刹车管,广泛应用于机动车制动系统,主要作用是在机动车制动时传递制动介质,保证制动力传递到车辆制动蹄或制动钳等从而产生制动力,以使制动随时有效。制动软管是制动系统的关键零部件之一,其性能直接影响机动车乘员的人身安全。有鉴于此,我国已将机动车制动软管纳入CCC认证产品目录。中国国家认证认可监督管理委员会颁布的现行有效的认证实施规则[1]为CNCA-C11-06:2014《机动车制动软管总成产品强制性认证实施规则》,涉及工厂质量保证能力和产品一致性的相关要求。另外,我国国家标准[2]GB16897-2010《制动软管的结构、性能要求及试验方法》对机动车制动软管的检验项目和试验要求有明确规定。

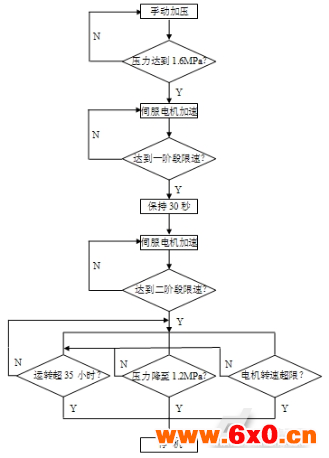

机动车制动软管屈挠疲劳试验是国家标准针对液压制动软管所规定的一项重要的性能试验,该试验对于液压制动软管屈挠疲劳性能的判别具有重要意义,有利于提高行车安全性。制动软管屈挠疲劳试验设备是用于软管屈挠疲劳性能检测的专用设备。按照国家标准规定的试验条件,屈挠疲劳试验设备运转速度较快,且可能涉及制动液的压力加载、输送、压力保持等方面,设备设计、使用等环节如有不慎,极易产生一系列问题。通过走访国内部分行业实验室、部分制动软管生产厂家,发现此类设备普遍存在“噪声大、振动大、隐患大、污染大”等现象。如不加以改进,可能会对操作者、试验流程和现场环境等产生不利影响。针对上述情况,根据国家标准要求,笔者尝试建立不同的屈挠疲劳试验实施和优化方案,且已基于三维CAD产品设计技术,建立了该设备的数字样机。设备实物也已在中汽认证中心实验室升级完成,已累计完成屈挠疲劳试验五十余次,目前振动、噪声均在可接受范围之内。设备启动方式设计为“缓慢加速、两级启动”的方式,在设备达到二级高速运转阶段前,要求现场人员撤离。并在PLC程序中设置了失压保护功能,样品失效泄漏时,能够确保制动液大量泄漏前及时停机,可基本避免对现场环境的污染现象。

1国家标准规定的试验方法及要求

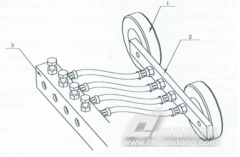

GB16897-2010《制动软管的结构、性能要求及试验方法》[2]对液压制动软管的试验设备作了明确规定,要求设备应主要由转动部分和固定部分组成,如图1所示。转动部分由可动水平连杆及转盘构成,可动水平连杆的两端通过轴承垂直安装于转盘,转盘中心与轴承中心相距101.6mm。固定部分为可调的非动水平连杆,该连杆平行于可动水平连杆。两个水平连杆上均安装有可平行安装制动软管总成的若干个接头。转盘以800r/min±10r/min的速率旋转时,固定在可动水平连杆上的制动软管端部也以此速率旋转,形成203.20mm±0.25mm的圆形轨迹,而制动软管的另一端则固定不动。可动水平连杆上的接头是封闭的,非动水平连杆上的接头与液压源相通,设备的液压源容积以及管路设置不允许影响试验结果。试验中当制动软管损坏而压力下降到设定值时,设备应能自动停机,同时记录运转时间及停机时管路中的系统压力。

1-转盘2-可动水平连杆3-固定水平连杆

图1液压制动软管屈挠疲劳试验设备执行机构

试验准备过程包括软管附件拆除、总成自由长度测量、总成安装、松弛量调整等环节。试验时管路系统的静压力应为1.62Mpa±0.10Mpa,试验介质为蒸馏水或者HZY3级制动液。试验开始前应从系统管路中排出所有气体。

试验方案构建

机械执行系统

机动车制动软管屈挠疲劳试验中,执行机构运动方式简单,但对设备整体的要求较高。设备的压力供给系统应能产生稳定、可靠的管路静压力,且压力应具有一定的调节范围,以满足试验条件扩展的需要。另外,不同的试验介质具有不同的化学、物理特性,对样品前期安装、屈挠执行过程、试验后期清理、设备维护等会产生不同的影响。HZY3级制动液相对于蒸馏水而言,粘温性好,凝固点低,低温流动性较佳;沸点高,在高温下不易产生气阻;和蒸馏水相近,在使用过程中品质变化不大,不易引起金属件和橡胶件的腐蚀、变质。且采用HZY3级制动液作为试验介质与实车状态一致,更能体现制动软管的实际性能。压力供给系统的整体原理较为简单,类似于液压千斤顶,通过按压供油手柄向系统管路提供压力。压力的采集通过压力变送器实现,信号传递至PLC,经处理转化后显示至上位机触摸屏。

转动执行机构主要由伺服电机和三台减速机组成,伺服电机传递来的运动经由中央减速机减速后,1:1传递至两侧减速机,两侧减速机的输出轴同向、同步运动,驱动两个转盘,进而带动可动水平连杆产生预期的运动轨迹。

松弛量调整机构主要包括丝杠及导轨,通过摇动手轮、转动丝杠改变滑台在导轨上面的位置实现软管样品松弛量的改变。

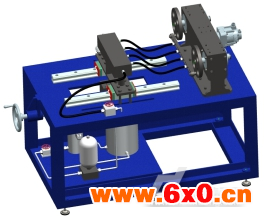

综合以上,并对电机、减速机等元件选型以后,建立了制动软管屈挠疲劳试验设备的三维数字样机模型[3],如图2所示。经零部件设计、加工、采购及整机装配后,设备运转正常,噪声、振动均在可接受范围之内,其功能满足国家标准要求。

图2制动软管屈挠疲劳试验设备三维数字样机

测量与控制系统

设备测量与控制系统主要硬件及通讯关系如图3所示,上位机为触摸屏,可以读出系统压力、转盘转速以及试验持续时间,并可设定电机启动、停止、压力与速度报警及解除等功能。

由于无实时性的要求,且对速度和位置均适宜加以严格控制,故伺服系统采用位置控制模式。在位置控制模式下,所采用的安川伺服电机缓启动无法由驱动器设定,转动部分速度快、转动惯量大,如不能使其缓慢启动和停止,对设备整体的冲击较大,极易导致部件、轴承磨损,产生安全隐患。而在速度控制模式和扭矩控制模式下,如需精确定位,外部接线比位置控制模式略复杂,故编写特定的缓启缓停抗冲击程序,通过设定目标速度,并在程序执行过程中,逐渐增加脉冲频率至目标速度对应的目标频率,使伺服电机缓慢启动,直至达到目标速度。设备停止时,为使冲击降到最小,设定了惯性停止的方式,依靠设备和样品自身的阻力缓慢停止。从而在启动、停止过程均实现了缓慢无冲击的理想状态。

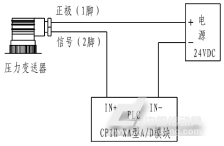

图3测量与控制系统主要硬件通讯关系图 图4压力变送器接线图

系统供油压力的测量采用压力变送器,压力信号的变化被直接转变为电流的变化,具体接线方式如图4所示。加压过程中的供油压力可实时由触摸屏显示。并通过编写泄露保护程序,确保因样品失效或机体损坏而导致压力骤降时,可以及时停机,以避免制动液过量外泄造成环境污染。试验持续时间也可由触摸屏实时记录,实现过程采用CP1H型PLC的CNTR和0.1S脉冲指令组合成计时器实现计时。

设备的主要逻辑功能主要通过PLC编程实现,PLC程序流程如图5所示。

试验方案优化与分析

3.1机械执行系统方案优化

鉴于笔者所述设备为利用中汽认证中心实验室现有资源升级、改造的设备方案,虽满足国家标准要求和使用要求,但受客观条件制约,部分环节虽已进行优化,仍非最优。后期如摒弃现有思路重新研发,下述方案应能优于现有方案。详述如下,以期抛砖引玉,为业内实验室或者软管生产企业设备研发提供参考。

现有设备原理如图6所示,为双曲柄机构,曲柄部分转动惯量较大,速度相对较快,对加工、装配精度要求较高,否则极易加重铰链部分的轴承所承受的载荷,导致快速磨损。如采取其他能够躲避“死点”[4]的措施,如采用冗余约束,或者在飞轮上转动一角度且平行于现有连杆再安装一连杆,无疑会加大整体的转动惯量、增加振动和噪声,或者因加工、装配精度不高而导致个别部位应力过大。为避免现有方案的不利因素,笔者认为可使用齿轮机构[4]来代替现有的双曲柄机构,如图7所示,为其中一种可行的替代方案。该方案更便于调节配重、优化动平衡、减小振动。按照1:1的尺寸比例建立两类方案输出端的对照图,详见图8、图9所示,显而易见后者转动惯量小,且只要齿轮组装配无误,对加工精度的要求低于前者。

图5PLC程序流程图

图6现有设备原理示意图 图7优化后设备原理示意图

图8双曲柄型输出端1:1尺寸示意图 图9齿轮机构型输出端1:1尺寸示意图

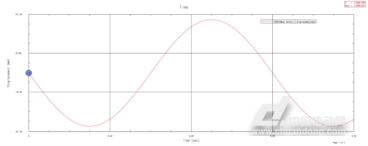

利用UG软件对两类方案输出端进行运动仿真[5],齿轮机构型输出端实现的运动轨迹和双曲柄机构中连杆的运动轨迹完全相同,二者执行部分中可动连杆的振幅与时间的关系如图10、图11所示,可见两种关系图中简谐波的振幅和周期完全相同,即两种方案运动轨迹等效。中心距的数值可以通过齿轮变位实现,且输出端因为只有一个输出点,不会因为加工和装配精度问题而导致可动水平连杆承受额外载荷,故而可将该方案中的可动水平连杆部分设计为铝合金材质,并尽可能减轻重量,在满足功用的前提下,实现最好的减振去噪效果。

图10双曲柄型输出端可动连杆振幅与时间关系图

图11齿轮机构型输出端可动连杆振幅与时间关系图

压力供给部分如只考虑满足国家标准要求,也可再度适当简化,图2所示设备样机台面以下的液压部分可以完全不予采用,只需在台面以上部分增加一个介质引流口和加压装置,其中加压装置实现方式简单,方法很多,如可采用小容量手动液压缸进行加压,加压至设定值后隔断液压缸与样品油路部分。简化后的机械结构将可大幅降低设备的复杂程度,有利于设备的小型化,也可避免介质加注过多、消耗过快、样品损坏时介质大量泄漏造成污染等问题。

测控系统分析

本文论述的设备测控系统采用PLC作为下位机,触摸屏作为上位机进行人机交互,压力变送器和编码器分别作为压力和转速的测量和反馈装置,整体实现较为简单,但仍有优化余地。如采用三相异步电机搭配变频器作为动力部分,与PLC进行通讯,对于该设备而言,仍能满足国家标准的相关要求,且可节省成本。如对位置精度、速度精度要求较高,则建议仍采用伺服电机搭配编码器的方式。

结论

本文详细解读了国家标准对机动车制动软管屈挠疲劳试验的具体要求,并针对相关规定:

(1)给出了一种屈挠疲劳试验设备构建方案,包括机械执行机构和测控系统的具体方案。目前设备连续运转正常,充分证明了设备方案的可行性。

(2)提出了屈挠疲劳试验设备机械执行机构的优化方案,该方案属于一类方案,齿轮转速比可以自行调整、搭配,只要输出部分满足预期轨迹即可。较上述方案存在转动惯量小、对机械加工精度要求低、可以小型化、低振动、低噪声等优点,但建议适当考虑对该方案中齿轮机构润滑[6]的设计。

制动软管屈挠疲劳试验充分考验了软管样品的屈挠疲劳性能,国家标准对转速的要求目前定为800转/分,需连续运转35小时,样品屈挠疲劳总转数即168万转。如确保总转数,而适当提高转速、降低运转时间(有利于加快试验进程),或者适当降低转速、增加运转时间(有利于降低设备振动、噪声和安全风险),对样品屈挠疲劳性能的考验等效能力如何,诸如此类,也是值得业内人士商榷的问题。除软管外,其他汽车零部件产品也存在耐久性试验等类似情形,建议有条件的实验室、软管生产厂商和业内技术专家适当考虑这一方面的研究及讨论,也益于技术标准的制订、修订和完善。

[参考文献]

[1]中国国家认证认可监督管理委员会,CNCA-C11-06:2014.机动车制动软管总成产品强制性认证实施规则[Z].北京:中国国家认证认可监督管理委员会,2014.

[2]中华人民共和国质量监督检验检疫总局,中国国家标准化管理委员会,GB16897-2010.制动软管的结构、性能要求及试验方法[S].北京:中国标准出版社,2011.

[3]北京中汽寰宇机动车检验中心有限公司.一种机动车制动软管屈挠疲劳试验机[P].中华人民共和国CN203658184U,2014-06-18.

[4]孙桓等.机械原理[M].北京:高等教育出版社,2006.

[5]詹友刚.UGNX8.0实例宝典[M].北京:机械工业出版社,2012.

[6]濮良贵等.机械设计[M].北京:高等教育出版社,2013.

QQ交流群

QQ交流群