知乎网友提出了一个问题:

"为什么机器人不使用滚珠丝杠驱动旋转自由度降低减速器成本?"

问题描述

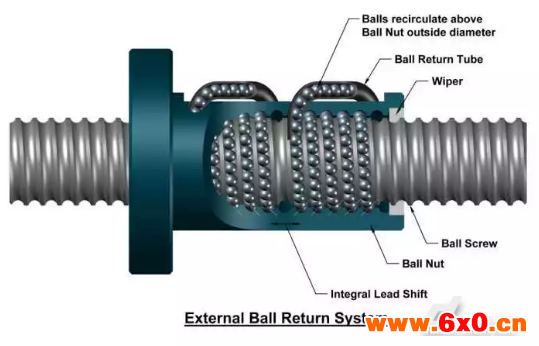

机械伺服用多级减速器效率低下,摆线针轮或谐波减速机对材料有较高要求成本高昂,为什么不像生物关节一样使用高效率而极低成本的滚珠丝杠这样的直线执行器将直线运动转化为对机器人关节轴的旋转运动?

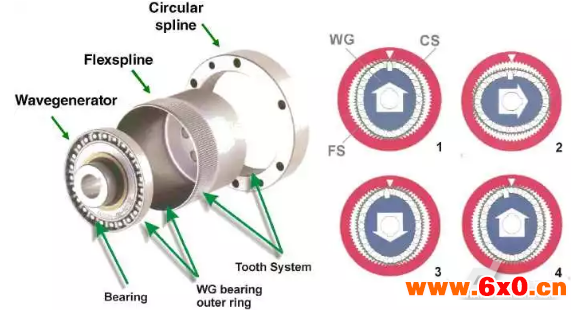

贴个常用谐波减速器的图,中间那个薄壁的筒状结构就是柔轮,前面是谐波发生器其实不是一个正圆,每旋转一圈使柔轮变形一次。柔轮的齿与刚轮啮合的力传递到外圆Circularspline上,带动旋转一个齿达到极高减速比的轻量化高效传动的目的。可以看出这样的结构对柔轮材料要求很高一般成品很昂贵。

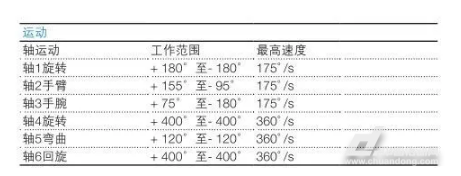

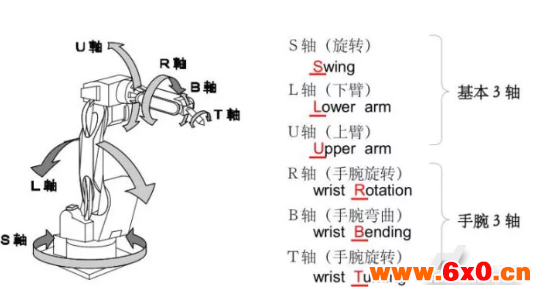

典型的KUKA六自由度机器人,其中前三个自由度在基座和手臂上,承受力臂比较大负载要求较高,后三个自由度在手腕上主要目的是实现末端工件的全方位调节。

所以,总结一下:

Pros:

典型的滚珠丝杠90%以上效率并不比谐波减速这类高效率大减速比减速器差。

滚珠丝杠同时多道滚珠并行受力,抗冲击条件比谐波减速这种依靠高材料要求的韧性柔轮少量齿尖承受冲击因此造成高成本的旋转减速器看起来要合理得多。

抛开传统旋转减速器结构紧凑方便装配设计的优势,滚珠丝杠结构简单实用广泛成本非常低廉,有希望使用在机器人主要臂关节上大幅降低多自由度机器人成本。

按这个思路,脑补一下造出来的机械臂就会像是这样,满满的带伺服电动推杆的样子(液压霸们请将此题看作“为什么不用伺服电动推杆替代液压缸用于小型化设备”)。

Cons:

一些猜测:

一个可能的答案是过去滚珠丝杠通过力臂转化对轴旋转运动具有奇异角问题控制过程非线性给控制器设计带来难度,但是第一该过程数学模型简单第二现在各种先进控制方式尤其是视觉等主动闭环辅助的发展可能给这一问题带来帮助,也许受制于现有机械臂工业体系这样新型的架构难以得到使用?

第二个可能的答案是比如滚珠丝杠运动传递不可逆,这给一些领域的应用(比如掉电完全就变成一僵尸了抓一半停在空中完全扭不回来,这在一些场合可能是致命的)带来困难。但是使用监控结构应变力主动补偿等方法也能多少补救这一困难。

我猜想另一个可能的答案是用于这种用途需要滚珠丝杠抗弯矩,显然这确实是不合理的,有必要改进吗?

还有一个可能是丝杠运动副几乎不可逆的运动传递给示教再现制造了困难,当然解决方案有,但是和典型的工业机器人实用习惯差异比较大。

另外多连杆造成的误差影响也比较大,在Delta机器人中误差被并联抵消,而对于丝杠连杆驱动的机构来说误差增大。

WorkEnvelope是硬伤中的硬伤。

对于这个问题,知乎用户王哲给出了自己的见解:

王哲释疑

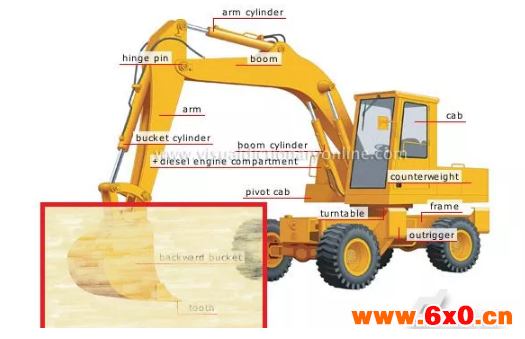

为什么不采用直线转旋转机构,首先是工作域的问题!其实在题主的问题描述里面,答案已经呼之欲出了。

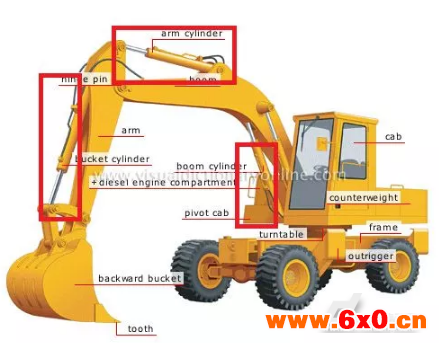

这是题主提供的直线-旋转机构的例子挖掘机的示意图,工作域大体标出来如下图:

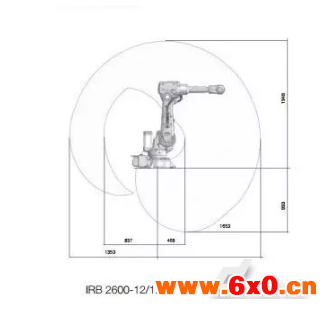

而一个常用工业机器人工作域是这样的:

工作域范围和自身体积之比,机器人远大于1,而直线转旋转机构远小于1,而且多关节机器人在空间域内可到达范围极广,柔性极强。

直线转旋转机构缺点是致命的。工业机器人在成本和效率,很多情况下其实比不上专用机械hardautomation,但是它之所以受欢迎,就在与其柔性和通用性,在设计环节不需要做太多干涉性验证和机械和结构设计。

而柔性和通用性,是建立在大工作域和及其自由的到达能力上的,比如:

做焊接工艺的时候,要应付很多形状不特定的工件,如果机械手能达到哪里,不能到达哪里受极大限制,这种设备根本不会有人采用。

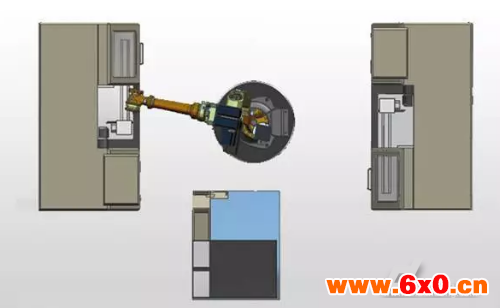

做machinetending应用,大概画个示意图就OK,因为大家都知道只要机器人放下去,干涉方面不会成为太大问题,只要姿态和安装位置做些轻微调整就可以。

试试,在这样的场景里用挖掘机类似的机构,在设计环节绝对是个噩梦。

其实上述一个缺点,就可以把那种机构枪毙了。当然还有其他问题:

其次是空间。

直线转旋转机构,说到底就是一个杠杆,而一个杠杆必须要在臂上占用额外空间,我们不讨论工作域问题,就这个空间的增加,会导致大量的运动干涉。

三是润滑引发的问题。

滚珠丝杆是需要润滑的,而且他因为经常伸缩,有一些机构暴露在外面带着润滑脂。污染是一个问题,定期维护又是一个问题,现在机器人一两年才需要维护,是因为减速机的封闭性,润滑脂不会大量耗散也不会被污染。

四是重量。

别小看这一点点重量,对于机器人多级传动来说,重量产生的惯性及阻尼都会成倍放大。

当然还有其他问题,如控制算法等,但这些与上述缺点,尤其是工作域问题比起来,都是小问题了。

释疑补充

另外回答一下题主的补充疑问。

任何机械结构,任何东西都有优缺点,但是就针对任何特定用途而言,优缺点是有轻重之分的,也就是有权重。具体到工业机器人的用途上,这种结构的缺点是致命的,决定性的。

而且这个缺陷是原理级的。

这是机器人的各轴示意图(每个机器人大厂家对各轴称呼不一样,SLURBT是Yaskawa的称呼,发那科称呼为J1-J6,ABB、库卡一般称呼为第1-6轴,这里为了方便,用Yaskawa的STU系统)。

首先我们不讨论图示中的S,R,T三个轴,只考虑L,U,B三个轴。

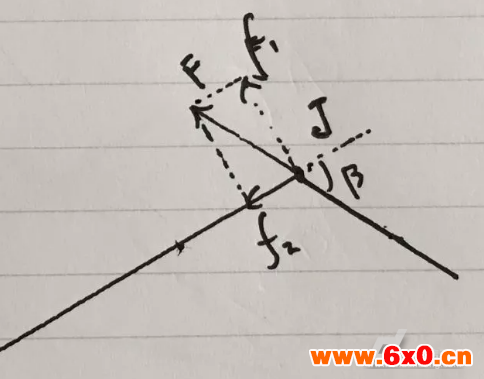

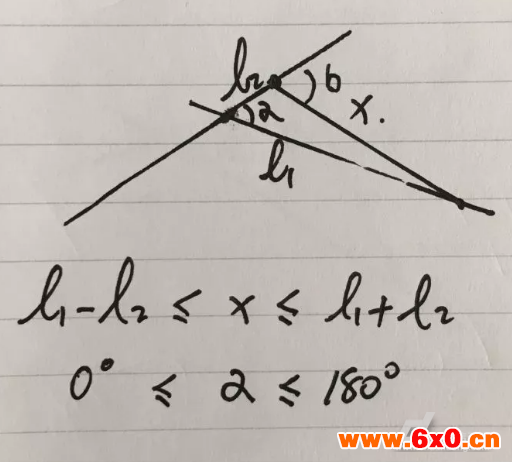

看我画的草图:

每一个伸缩杆—回转的传动机构,在原理上,做动角度范围a在0

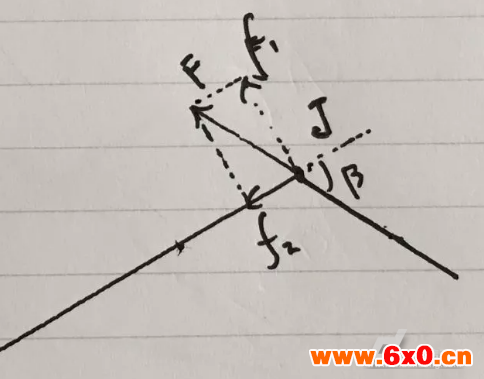

实际中,丝杆推力F会因和驱动杆的夹角b,被分解成沿着杆的径向力f2和垂直与杆的法向力f1,并且f1是有效的,f2是无效的。而f1=F*sinb。由于b角度在接近0和180度时候的极限位置,sinb会无限接近于0。

以及其他的机械限制,a角能在30

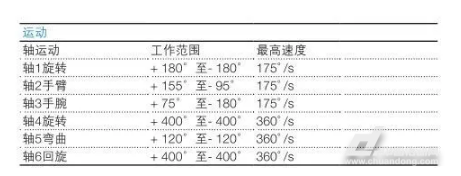

而普通工业机器人的角度范围如下图。

三个轴,每个轴都将其做动范围压缩了一半,所以到达域被极度压缩。而如我所说,工作域和灵活的到达能力是多关节机器人的根本价值。

你的设计就相当于说,你有一个设计能将船的造价降低一半,但是代价是船不能浮在水面上了,这里就没有任何“优点缺点”可谈了。

QQ交流群

QQ交流群