金属切削过程是指工件上一层多余的金属被刀具切除的过程和已加工表面的形成的过程。在这个过程中始终存在着刀具与工件(金属材料)之间切削和抗切削的矛盾,并产生一系列重要现象。如形成切屑、切削力、切削热与切削温度及刀具的磨损等。研究金属切削过程中这些现象的基本理论,基本规律对提高金属切削加工的生产率和工件表面的加工质量,减少刀具的损耗关系极大。

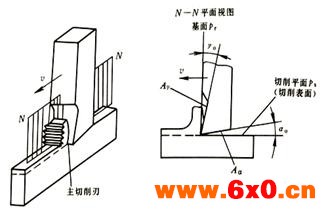

在对金属切削过程进行实验研究时,常用的切削模型是直角自由切削,所谓自由切削就是只有一个直线切削刃参加切削,如图

5.1所示。

图5.1直角自由切削切削模型

5.1切屑的形成过程

实验研究表明,金属切削与非金属切削不同,金属切削的特点是被切金属层在刀具的挤压、摩擦作用下产生变形以后转变为切屑和形成已加工表面。

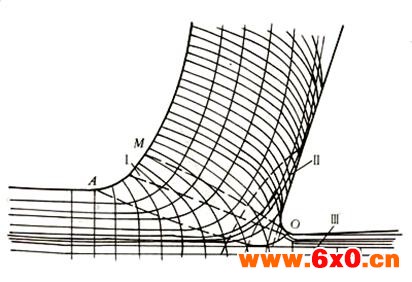

图5.2 金属切削过程中的滑移线和流线及三个变形区

图5.2是根据金属切削实验绘制的金属切削过程中的变形滑移线和流线,由图可见,工件上的被切削层在刀具的挤压作用下,沿切削刃附近的金属首先产生弹性变形,接着由剪应力引起的应力达到金属材料的屈服极限以后,切削层金属便沿倾斜的剪切面变形区示意图滑移,产生塑性变形,然后在沿前刀面流出去的过程中,受摩擦力作用再次发生滑移变形,最后形成切屑。为了进一步分析切削层变形的规律,通常把被切削刃作用的金属层划分为三个变形区。第I变形区位于切削刃和前刀面的前方,面积是三个变形区中最大的,为主变形区;第II变形区是与前刀面相接触的附近区域,切屑沿前刀面流出时,受到前刀面的挤压和摩擦,靠近前刀面的切屑底层会进一步发生变形;第III变形区是已加工表面靠近切削刃处的区域,这一区域金属受到切削刃钝圆部分和后刀面的挤压、摩擦与回弹,发生变形造成加工硬化。

这三个变形区各具有特点,又存在着相互联系、相互影响。同时,这三个变形区都在切削刃的直接作用下,是应力集中,变形比较复杂的区域。下面分别讨论。

5.2第I变形区

这一区域是由靠近切削刃的OA线处开始发生塑性变形,到OM线处剪切滑移变形基本完成,是形成切屑的主要变形区。OM称之为终剪切线或终滑移线,而OA称之为始剪切线或始滑移线,从OA到OM之间整个第一变形区内,其变形的主要特征就是被切金属层在刀具前刀面和切削刃的作用下,沿滑移线的剪切变形,以及随之产生的加工硬化。

在一般的切削速度范围内,第一变形区的宽度大约为0.02 - 0.2mm,速度越高,宽度越小,所以可以把第一变形区近似看作一个剪切面,用OM表示,将剪切面与切削速度之间的夹角定义为剪切角,以φ表示,见图5.3。

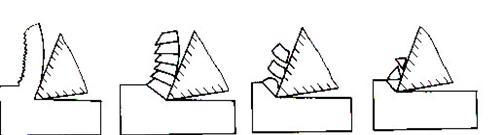

由于工件材料和切削条件的不同,切屑过程中的变形情况也不同,因而产生的切屑形状也不同,从变形的观点来看,可将切屑的形状分为四种类型如图5.4所示。

带状切屑 挤裂切屑 粒状切屑 崩碎切屑

图5.4切屑的种类

1.切屑的类型

(1)带状切屑 在切削过程中,切削层变形终了时,如其金属的内应力还没有达到强度极限时,就会形成连绵不断的切屑,在切屑靠近前刀面的一面很光滑,另一面略呈毛茸状,这就是带状切屑。当切削塑性较大的金属材料如碳素钢、合金钢、铜和铝合金或刀具前角较大,切削速度较高时,经常出现这类切屑。

(2)挤裂切屑(又称节状切屑) 在切屑形成过程中,如变形较大其剪切面上局部所受到的剪应力达到材料的强度极限时,则剪切面上的局部材料就会破裂成节伏,但与前刀面接触的一面常互相连接因而未被折断,这就是挤裂切屑。工件材料塑性越差或用较大进给量低速切削钢材时,较容易得到这类切屑。

QQ交流群

QQ交流群