减速机在矿车中承担着动力的转换与传输作用,它能有效地降低输出的转速,提高输出扭矩。它的强度及其寿命直接关系到整个矿车的性能。减速机通过螺栓连接于后桥箱法兰,后桥箱鼻锥和横向稳定杆连接车架,这样就实现了减速机与车架的连接。减速机通过扭力管和轮胎连接,把轮胎与车架连在一起。减速机在矿车中起着举足轻重的关键作用,因此在设计生产中,必须综合考虑减速机的结构强度和刚度问题。

HyperMesh是一个高效的有限元前后处理器,能够建立各种复杂的有限元和有限差分模型,与多种CAD、CAE软件有良好的接口并具有高效的网格划分功能。本文利用HyperMesh的前后处理,对减速机机架进行网格划分,添加边界条件,建立有限元模型,并通过第三方求解器进行有限元分析,以验证其强度是否满足设计要求,从而为设计提供理论参考。

减速机机架有限元模型建立与HyperMesh处理

基于HyperMesh的网格划分

HyperMesh中具有几何型面的网格自动化分模块,导入曲面数据时,有时存在缝隙、重叠、错位等缺陷,边界错位经常引起网格扭曲,导致单元质量不高,求解精度差。因此,分析之前的几何清理变得十分重要,它决定分析能否进行,影响分析的效率和精确度。通过消除错位和小孔,压缩相邻曲面之间的边界,消除不必要的细节,就能够提高整个划分网格的速度和质量,提高计算精度。

如图1所示,为整个机架的网格划分后的模型,在划网格之前,去除了模型里面的一些细小的油管,填补了一些小油洞等不受力或者受力很小的地方。

材料参数

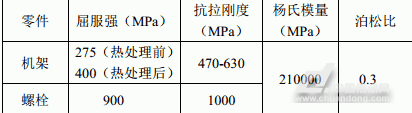

分析中机架和螺栓采用的材料特性,见表1

网格模型

轴承部分结构较为复杂,采用四面体单元,单元尺寸约5~25mm。其他部分采用六面体单元,单元尺寸约5~10mm。过渡面用Tie连接。螺栓部分尺寸1.5~2.5mm。总网格规模为180万。

边界条件

首先轴承力、轮毂与电机传递给机架的力的加载方式都是通过在受力区域建立承载点,承载点与受力部分耦合,力加载到承载点上。与后桥箱连接的地方固定约束。

计算结果

矿车在实际的运行过程中,会经过各种路况。本文选取波浪路面、凹凸路面、扭曲路面、平路转弯及坡上启动5种矿区较为恶劣的工况,对减速机机架在这五种工况进行强度和刚度校核。将上述通过HyperMesh建立的有限元模型,导入有限元求解器进行求解,可以得到不同工况下减速机机架强度和刚度的分布情况,限于保密及篇幅原因,本文仅列出凹凸路面下的整体应力及应变云图。

整体应力分布

考虑螺栓预紧力的整个机架的最大应力出现在底部的螺栓处,为694MPa,位于整个机架的上下面靠近前轴承外侧的位置,分别出现了高应力区,这种结果的产生是因为机架一端固定,相当于悬臂梁模型,另一端承受来自轮胎传递的y方向上的力,使下部受拉上部受压,产生了这种应力分布的效果。

变形大小

计算得到的机架在凹凸路面工况下的变形图,轮毂前轴承与油封位置的相对变形约为0.96mm,小于设计值。所以机架的变形不会对油封的性能产生影响。

结论

(1)应用HyperMesh进行减速机机架的有限元模型建立,优化网格的划分,减少不必要的单元数,大大缩短了建模时间,提高计算机分析析效率和准确度,为HyperMesh在减速机机架分析中的应用提供了分析经验。

(2)通过HyperMesh进行有限元模型建立,并采用第三方求解器进行求解,获得减速机机架在不同工况下的应力和应变分布,为减速机机架的设计提供依据。

QQ交流群

QQ交流群