作者:华山小书童

链接:https://www.zhihu.com/question/30681624/answer/302046858

来源:知乎

想知道RV减速器加工难度,必然要清楚衡量RV减速器性能的指标。

主要衡量指标如下:

1)传动精度:在工作状态下,输入轴单向旋转时,输出轴的实际转角与理论转角之间的差值。有大周期误差和小周期误差的区分,在此不展开。

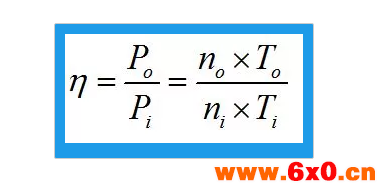

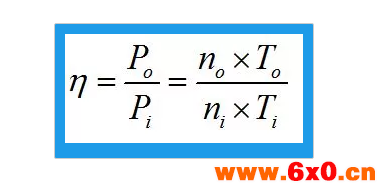

2)传动效率:输出功率与输入功率之比。考虑功率的获取和检测的便捷性,以扭转和转速来作为功率的计算因子。

3)刚度回差:衡量减速器抵抗弹性变形的能力。减速器刚度回差的测试过程如下进行:固定输入轴不动,在额定力矩作用下先对输出轴进行从零到额定力矩的正向加载,然后逐渐将额定力矩降低到零点,继续加载的负向的额定力矩,然后从负方向额定力矩返回到零点。编码器在不断的加载变化过程中记录下相应的扭转角。

4)启动力矩实验:减速器启动所需要的启动力矩。

5)振动与噪声:衡量减速器齿轮传动和润滑情况的重要指标。

6)寿命:减速器的寿命是目前国内与国外差距最明显也是最大的地方,以40E减速器来说,纳博斯达克可以保证5000甚至一万个小时的精度,国内制作完好的产品1000小时候,各方面性能便会显著下降。

说了以上的指标,我们便能更为清楚的理解减速器加工的难度。

目前减速器的主要加工难度在以下几点:

1.摆线轮。摆线轮的齿形和齿距累计误差。偏心轴承的位置度与同心度。

2.偏心轴。圆度与形位公差。

3.针齿壳。轮廓度、齿距累计误差以及轴承内沟道尺寸的控制;

4.双联齿轮的精度。

5.整体装配精度。

6.材料的强度和刚度。不断的接触负载下,很多材料随着工作的进行会发生很大的疲劳失效;

7.润滑和摩擦设计;

作者:Mr GDD

链接:https://www.zhihu.com/question/30681624/answer/548112387

来源:知乎

本身作为RV减速机的从业者,接触了国内这个领域的顶尖企业和工程师,同时全流程了解RV减速机的相关设计、原理研究、零部件加工制造、装配、测试等环节,就RV减速机的国产化,有如下看法:

1、关于RV减速机内部的摆线齿轮修形原理。现阶段据我了解大部分企业对于这个修形理论依据都仅仅是基于经验数据,而没有足够的完整的理论基础,从而导致齿型修形要不断的尝试改进,明显增加研发时间,而且效果并不明显。摆线齿轮啮合属于少齿差啮合传动,但是现行的机械手册上关于少齿差啮合传动的原理研究几乎是没有相关论述的,这也是一个大的空白。个人觉得关于这个齿型修形原理其实可以借鉴普通渐开线齿轮的原理,但不能完全套用,需要打破一些传统的思想方法。原理这个环节很重要,是产品的基础,必须要有一个成熟行得通的理论基础。

2、关于零部件的加工检测。这里呢就要涉及到几个方面:

①加工设备方面,很多企业上马这个项目所有的设备都采用进口的,不仅交货期长,而且说实话很多设备并不实用,根本不能最大力的发挥设备的作用,其实对于前道加工完全可以用国产设备解决,因为国产设备精度完全可以达得到,甚至部分国产设备完全满足末道精加工的要求(具体哪些品牌的设备不方便透露),但是对于一些核心零部件(例如偏心轴、摆线轮、针齿壳、行星架等)的末道精加工尽量的选择国外精密机床,首先能够保证零件加工的稳定性,其次获取合理的加工工艺流程。

②专用工装的设计使用,对于核心零部件的加工,因为本身加工精度要求高,所以别指望设备供应商能提供一整套高精度的工装夹具,必须要自己设计加工制作,以保证达到高的精度要求,这是加工出高精度零部件又一个关键因素。

③检测方面,一定要拥有高精度三坐标检测设备和齿轮检测设备,同时还要配套相关的材料检测设备,都是需要的。4、加工操作人员,加工操作人员必须技术要过硬,能根据各种条件的变化,进行及时的调整,保证成品率,同时还要积极给予技术支持改进加工工艺,保证质量的前提下提高效率。

3、关于装配测试,装配的过程涉及到一系列各类工装,必须根据实际情况进行设计开发,当然装配的过程有很多可以量化的装配要点(这里不方便透露)。关于测试,想说的是国内的相关国家级检测中心测试的日本的原装减速机效率只有86%,而且国内企业就都以这个86%作为了评价指标,也是比较好笑的,日本原装减速机出厂效率必定达到92%以上,一般在92%-94%之间,如果国产的测试平台测试达不到这个数,那只能说明测试平台不合格,角度传递精度也是如此。

4、关于热处理,这一块确实国内现在的条件不是很好,各种各样的问题都会出现,变形、硬度不够,需要提升的空间还很大。

5、关于外购零配件,外购零配件主要是轴承、密封圈、滚针、挡圈,其中轴承是硬伤,是影响产品精度的一大关键因素,尤其是国产的轴承精度普遍一般,而且从减速机配用的相关轴承的精度就可以直接判断其减速机的性能好坏,而且非常准确。听说纳博的常州工厂为了进一步降低成本提高产品竞争力,也都选用国产的轴承了,也是呵呵了。

6、关于零件材料,其实单就零件材料来说,国内的还是能够满足要求的,业内普遍认为做不出合格产品的原因归咎于国内材料差,其实是没有根据的,做不好的原因还是以上其他方面的工作没有做好,不能让材料去背锅。

以上是我个人的一些拙见,当然做好这个减速机产品还有其他方面的因素,不过我觉得这些应该都能解决。我想如果把上面几点好好的解决掉,国产的高精度RV减速机应该很快就会到来的。

突然又想补充一些个人观点:

1、关于原理方面,不仅仅是传动原理的突破,还要结合产品实际的经验原理的突破,两者缺一不可。举个例子,偏心轴上花键的设计,估计都没有几家的花键可以和日本的原装的产品进行混装!

2、设备和工艺是相辅相成的,抛开工艺的设备采购就只是在炫富,而不是脚踏实地做产品,工艺又需要结合装用工装的辅助,所有的都是一环套一环的,缺失任何一环都不行。就有某些单位我告诉了设备,最后买了设备也不知道怎么做零件,也不知道该怎么评价。某个单位一根偏心轴末道加工需要两个小时,也是笑话!

3、这个产品就别想着摆脱人的因素,而是应该想着如何全面提升各方面的技术技能水平,包装夹一个零件、量具的使用,关键还是人的因素!把有些东西想的太复杂了,都在做无用功!

作者:曹开元

1.齿轮的热处理工艺,热处理比如渗碳,高频淬火等可以使齿轮变硬,但同时也会使材料变脆,难以加工甚至脱落。合适的热处理工序和加工工艺,需要保证齿面的硬度,齿轮的屈服抗拉强度、韧性、足够的精度,这方面需要研究。

2.摆线齿形的修形,虽然知道是摆线针齿轮,但是加工出来是否是完美的形状,这个也需要足够的知识。

3.高精度轴承的选型和调隙,如果选用进口的高精度轴承,成本会非常高。同时轴承本身存在游隙,如何消除游隙,提高刚度需要有足够的知识。

4.加工设备的采购,这也是一大难点,无论是RV还是谐波,其加工设备采购周期均在一年以上,一时半会也买不到,买来一时半会也用不好。

5.测试工艺的完善,如何测试一个RV减速器,准确的指出它到底好不好,差在哪里,这个也需要专业的知识。

声明:本文为转载类文章,如涉及版权问题,请及时联系我们删除(QQ: 2737591964),不便之处,敬请谅解!

QQ交流群

QQ交流群