一:系统的描述 1、工艺流程 本生产的工艺分为二个大的部分: 应再生部分,分馏部分. 原料从提升管进入提升管反应器,在提升管反应器中与高温的催化剂接触并升温,汽化,在随催化剂上升的同时不断反应,生成汽油,轻柴油,液化气,干气,中段油,回炼油,油浆等气相产物,同时生成的焦炭覆盖在催化剂的表面,使其裂化活性逐步降低,成为待生催化剂.二者进入沉降器.由旋风分离器分离,油气部分进入分馏塔,待生催化剂则进入再生器燃烧.除去催化剂表面上的炭后进入提升管反应器.如此循环利用, 反应器流程图如图1  图1 反应流程图

图1 反应流程图 油气进入分馏塔中先降温分馏,在塔顶的的油气分离器中进行油气分离,分成粗汽油,和富气.在塔的中部12-14层分离出轻柴油;在塔的29层分离剩下的回炼油在回到反应器进行反应.油气分别在吸收稳定部分有稳定的油气进行吸收.流程如图2 2:工艺的特点和难点 本工程中,反应再生系统中涉及到三大平衡:物料平衡;热量平衡,和压力平衡.这三大平衡是对整个装置进行正常生产的基础.因此要对各个关键控位给出自己的控制和监视 画面

图2 分馏流程图

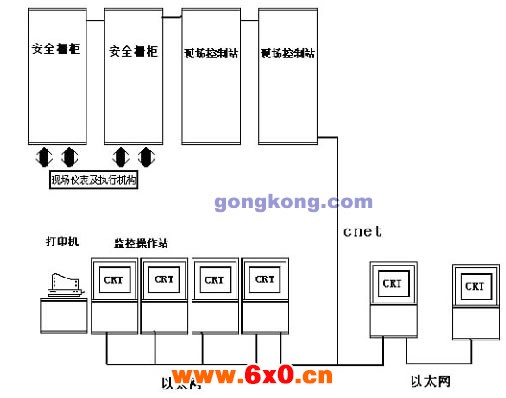

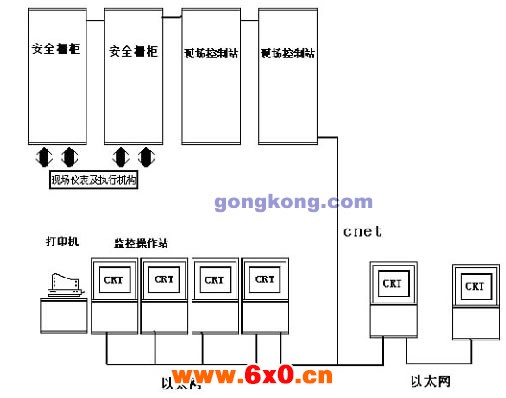

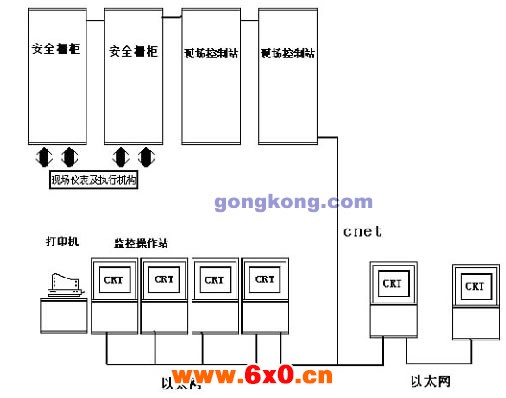

图2 分馏流程图 以对其温度,流量,压力分别进行监控.其中反应温度是控制反应深度,产品分布及产品的性质的重要参数.而温度的保证和维持主要是通过调节催化剂的流量,及调节再生单动滑阀的开度来实现的.因此再生滑阀的调节是非常重要的. 在分馏系统中,首要原则是控制好各段的回流和温度,稳定住各处的液面,合理调整热平衡,来实现平稳操作.因此要重点监控各段的温度和流量.以及液位. 3、工艺对控制系统的要求 a、实现各个单元操作的集中监控,包括:温度、压力、流量、液位等物理量的监测与控制。动态参数检测、控制必须准确、可靠。 b、必要的遥控措施,对突发事件如停电等,系统应采取相应的保护措施,确保在紧急情况下或需要的时候对一些关键的控制点(阀门、马达等)实施遥控。 c、配置必要的报警和联锁。 d、重要参数的记录和方便地查阅其实时趋势和历史趋势。 e、可随时监测有关单元的有关参数或重要设备的运行情况。 f、控制系统操作简单,参数设置、调整方便,便于操作,人性化的操作界面。 g、操作员站显示整个生产工艺流程,修改和打印各种有关参数. 二:系统的组成 1、系统配置 本项目控制系统采用的是FB-2000NS DCS。该系统能够实现连续控制、批量控制和逻辑控制等多种控制算法。根据带控制点的工艺流程图,与工艺技术人员认真细致地分析了生产工艺对控制的要求,合理地设计了方便于操作工监视、操作的流程图画面。本工程采用1个控制站、5台操作站,和一台工程师站. 和CNET网相结合的通讯网络.从系统的安全和稳定上考虑,我们采取了控制站与操作站之间由CNET双重化冗余的过程控制网连接,主控制器,和所有的模拟量输出板以及重要的模拟量输入板均采用了双冗余. 其作用是当主板发生故障时,冗余板会自动投入工作,以确保系统稳定可靠地运行. 其DCS的硬件配置为:FB-2001NS2块,FB-2005NS网卡12块,FB2010NS34块,FB2020NS31块,FB2030NS2块,FB2040NS2块,FB2050NS1块,FB-SC14NS30块,FB-SC20NS17块,FB-SC30NS2块,FB-SC43NS2块,FB-SC50NS1块。所有模拟量信号通过隔离模块后,进入输入端子板,且所有模拟量输出信号均通过隔离模块,进入现场执行机构。现场控制站网络结构图如下:

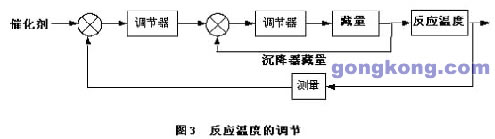

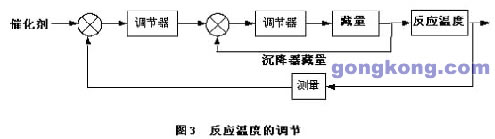

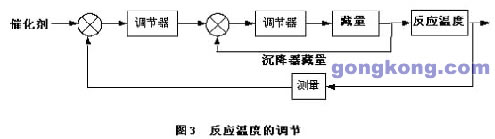

2. DCS系统规模 AI:279 AO:55 DI:17 DO:5 三、控制方案 1:反应系统的控制 反应再生系统控制是整个催化列化的zui重要的部分,其zui主要的控制在于以下一些量的控制:反映温度,沉降器气提段藏量的控制,再生器温度控制,再生器压力控制,以及主风的控制. a):反映温度的控制 反映温度是是控制反应深度,产品的分布以及产品的性质的重要参数,而温度的保证和维持主要是通过调节催化剂的流量,及调节再生单动滑阀的开度来实现的.再生滑阀的开度大,循环量增加,反应温度上升.对此我们采取了串级调节.反应温度的调节大致框图如图3

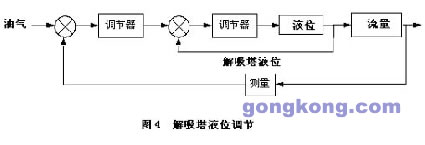

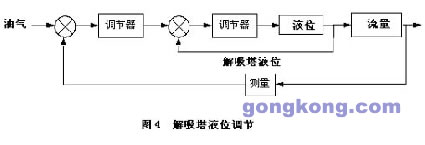

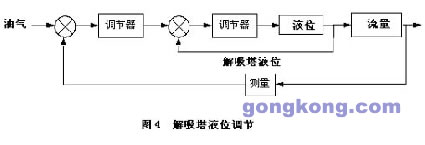

其他的一些回路的调节方式比较简单,均单用单回路PID调节,其方框图略 2;分馏系统的控制 分馏系统中包括分馏塔,稳定塔,解吸塔,和吸收塔的液位,温度,和压力的控制. a):稳定塔顶回流的压力控制 稳定塔顶回流罐的压力受两个方面的影响,当压力底的时候一般是先开PV311B进行升压,如果压力继续下降,在打开PV311A对从稳定塔过来的油气进行加热以确保稳定塔顶回流罐压力保持稳定.因此我们采取了分程调节, 其方框图略 b):吸收塔底液位控制,吸收塔底的液位其液位的平稳与否直接影响到下面解吸,再吸收,稳定塔等其他工艺过程的控制,我们对次采取了串级控制,其方框图如图4:

其他的一些回路的调节方式比较简单,除了几个4个串级与上面相似外还有一些简单的 单回路调节, 其方框图略. 3:风机系统连锁 由于风机是6KV的大电机,而且风机的运行的正常与否关系着反应系统的安全.因此对风机的正常运行,设置了以下的保护,和联动,及风机的振动,轴承温度,或轴向位移过大,润滑油压过底,等就连锁停机.停机后要连锁关闭出口阀,同时打开防喘振阀,强制关闭主风出口阻尼单向阀.考虑到了操作人员的正常的操作习惯和紧急情况下的措施,我们还设置了手动开关风机和各个重要的电磁阀.其逻辑连锁图如图5

图5 风机的连锁

图5 风机的连锁 4自保系统 催化裂化是个非常危险的工程,特别是在非正常的时候,要求控制系统能够很快自动的连锁关停整个系统,因此我们考虑到了操作人员的正常的操作习惯和紧急情况下的措施,我们还设置了手动开关各个重要的电磁阀.其逻辑连锁图如图6. 四、画面构成 1、 共分反应系统部分,分馏部分,吸收稳定部分和风机部分以及连锁等4组画面。 2、 动态数据:在流程图上相应处显示。 3、 动态画面的键接:在每幅画面上做按钮,可相互切换。 4、 点击工艺流程图上相应的调节阀,既可弹出PID画面,可在线修改给定值和输出值。 五、历史记录 只需点击工艺流程图上相应的位号,既可弹出历史记录画面。 六、报表 按分组生成报表,8小时或12小时定时打印。 七、趋势 根据用户要求进行分组,调用时只需点击工艺流程图上相应的位号,既可弹出趋势组画面。 八、报警 根据客户要求,采用声音报警及画面报警提示

图6反应连锁

图6反应连锁

图1 反应流程图

图1 反应流程图 图2 分馏流程图

图2 分馏流程图

图5 风机的连锁

图5 风机的连锁 图6反应连锁

图6反应连锁 图1 反应流程图

图1 反应流程图 图2 分馏流程图

图2 分馏流程图

图5 风机的连锁

图5 风机的连锁 图6反应连锁

图6反应连锁