1引言

道岔作为铁路线上的重要设备,其设备的状态直接关系到列车的运行安全,通过转辙机动作电流监测,可有效的分析道岔的运行状态,为设备的维护和检修提供依据,以确保设备的完好和列车行驶安全。

转辙机是道岔的驱动设备,转辙机的动作电流直接反应道岔的动作阻力。因此,在转辙机动作过程中,通过对其动作电流的采集和分析,了解道岔的工作状态,及时发现设备故障隐患。对道岔进行状态检修,减少了检修和维护对行车的影响,而且延长了设备的使用寿命,尤其是当道岔动作发生故障时及时发出报警,及时发现故障点,从而提高检修和维护的速度及质量,对于保障列车的安全运行发挥了重要作用。

由于所采集的相关模拟量和开关量均由轨道现场返回的信号,因此,监测系统对于可靠性和抗强电冲击-防雷特性具有很高的要求。以omron可编程控制器plc作为轨道转辙机动作电流监测系统的采集机不仅使系统具有很高的可靠性,而且其标准的梯形图编程语言,也提高了系统的可维护性和可扩展性。

2系统设计

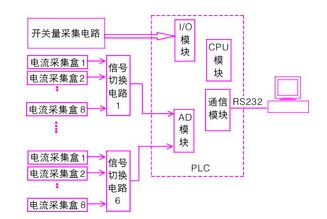

系统基于omron的cs1系列plc设计。转辙机动作电流监测系统结构如图1所示,系统中由plc的di模块采集与转辙机动作过程相关的开关量,转辙机动作电流经电流采集盒采集;通常一个站有几十台(道岔)转辙机,大站甚至上百台,每8台转辙机的电流信号接入一个信号切换电路,切换电路的输出接入plc的ad转换模块,即每8台转辙机电流信号为一组,占用1个ad转换通道。切换电路由plc的i/o模块控制。plc的cpu模块对所采集的电流数据进行预处理、暂存,再由模块将数据传输至上位机,最终由上位机对数据进行分析、管理、显示、报警。

图1监测系统结构示意图

2.1转辙机动作电流的数据采集

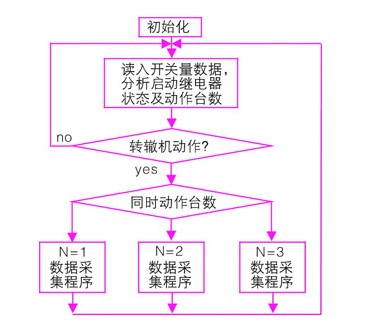

图2采集流程图

作为随机事件转辙机动作电流的采集为中断型采集过程,转辙机的动作由一启动继电器控制,一启动继电器状态由i/o口采集,并对所采集的数据进行分析,以判断该时刻动作转辙机的编号及同时有多少台动作。转辙机动作时通过plc相应i/o口控制信号切换电路,立即并持续采集其电流数据。图2为转辙机动作电流采集流程图。由于每8台转辙机为一组,因此采集过程可分为以下情况:

(1)一台转辙机动作:此时只需将每次的采集数据依次存入该转辙机数据区相应的一个单元即可。由于plc的ad转换周期较长,采用非同步方式转换时,每次需10ms,因此每个数据代表该时间段的电流,因此每个数据不仅表示电流的大小,同时也包含相应的时间特性。

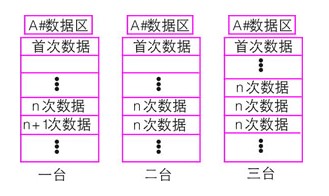

(2)二台转辙机动作:当兼顾二台转辙机电流采集时,相应的采集周期延长了一倍,为保证数据的时间特性,将每次采集的数据同时存入二个单元。如图3所示。

图3数据存储图

(3)三台转辙机动作:与上述情况相似,将每次采集的数据同时存入三个单元。

(4)四台转辙机动作:若此时同时采集四台转辙机的动作电流,其采集周期将超出相关规定,因此,在转辙机分组时已兼顾考虑,在同一组中四台同时动作的概率非常低,但若发生有四台动作时,程序中将最后动作的转辙机屏蔽,即该转辙机在此次动作过程中即使其他三台转辙机动作结束,使同时动作的台数小于四台,为保证过程数据的完整性不予采集。

2.2数据拟合

当转辙机动作的台数大于一台时,电流数据包括有重复填写的数据,若不对重复填写的数据进行拟合处理,上位机依据数据绘制电流曲线图时,将呈现马赛克效果。因此,必须对重复填写的数据进行拟合处理。由于plc所提供函数有限,因此,程序中只能对数据作线性拟合。以n=3时的数据为例,由于采集周期须填写3个数据:dn1、dn2、dn3,dn-1为dn1的前一个数据,dn+1为dn3的后一个数据;分以下3种情况讨论:

(1)dn1为实际采集数据,dn2、dn3为重复填写数据;

若不作线性拟合,则:

dn1=dn2=dn3;

若作线性拟合,则:

dn2=dn1+(dn1-dn-1);

dn3=(dn2+dn+1)/2;

(2)dn2为实际采集数据,dn1、dn3为重复填写数据;

若作线性拟合,则:

dn1=(dn2+dn-1)/2;

dn3=(dn2+dn+1)/2;

(3)dn3为实际采集数据,dn1、dn2为重复填写数据;

若作线性拟合,则:

dn2=dn3+(dn3-dn+1);

dn1=(dn2+dn3)/2;

由于在进行线性拟合时应尽量依据实际采集数据,只有在采集过程中最方便对实际采集数据定位,即通过plc在对转辙机动作电流采集过程中对相关数据进行修正。上位机程序对转辙机数据进行分析时,着重分析持续电流的平均值及动作持续时间,因此修正的目的在于使相关曲线在外观上更为光滑。

2.3数据缓冲区的管理

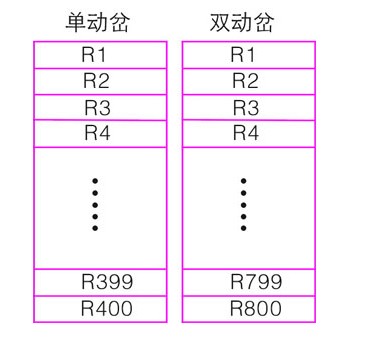

根据铁道部相关规程,对转辙机电流的采集持续时间和采集周期都有严格的规定。为了准确描述动作电流的变化全过程对电流的限制在30ms。通常单动岔的动作过程约为4秒,双动岔的动作时间约为8秒。因此,一台转辙机动作一次的电流数据单动岔为400,双动岔为800;另一方面,一个中型车站约有40台道岔,大型车站约有100多台道岔。若为每一台转辙机保留一个专属数据缓冲区(单动岔为400个字,双动岔为800个字),则需要几十“k”的数据寄存器,显然一般的plc难以提供如此大的容量,同时也是没有必要的,因为道岔动作的次数是有限的,同一个车站内最多只有几台道岔会同时动作。因此,程序中设置了一个公共数据缓冲区,缓冲区采用环形结构,由10个子缓冲区组成,(子缓冲区的数量可根据车站的规模调整);其中每个子缓冲区占用400个字,单动岔动作时占用1个子缓冲区,双动岔动作时则占用2个子缓冲区。子缓冲区结构如图4所示。

图4子缓冲区结构

其中:

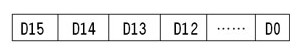

r1——标志字,其中各位定义如下:

d15——数据传输标志,“1”表示数据为有效数据,尚未传输至上位机,因此不可覆盖;“0”表示数据已传输至上位机,可以覆盖。

d14——道岔类型标志,“0”表示单动岔,该子缓冲区包括400个字;“1”表示双动岔,该子缓冲区包括800个字;为下一个子缓冲区定义首地址以及向上位机传输数据时提供数据长度标志。

d13——道岔的“定-反”位标志,即道岔所处位置;“0”表示“定位”,“1”表示“反位”。

d11-d0——定义转辙机编号。

r2——转辙机动作起始时间;

r3——转辙机动作结束时间;

r4——电流数据起始地址。

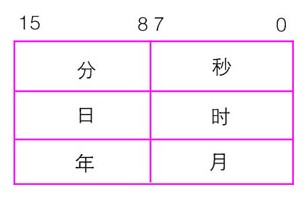

3plc的内部时钟设计

由于转辙机动作电流采集时需要标注动作的起始时间和结束时间,时间精度要求准确到0.1秒,以分析动作的持续时间及各转辙机(道岔)动作的相对时间。而omron的cs1系列所提供的内部时间如图5所示:显然内部时间数据中不包含毫秒数据,因此,程序中设计了一个毫秒时间单元;即由一个数据单元对10ms脉冲进行计数,利用内部时间数据中的“秒”(简称“秒”)的进位(变化),对毫秒时间单元数据进行对时——清零。考虑到10ms脉冲与内部时间中“秒”的精度可能存在误差,若10ms脉冲的时间比“秒”的时间慢,其但若10ms脉冲的时间比“秒”的时间块,在“秒”进位前,毫秒时间已提前回零,将会造成时间的混乱,因此当对10ms脉冲计数至99时应停止计数直至“秒”进位信号清零后重新计数,此时的误差对数据结果分析没有影响。内部时间中的年、月、日、时、分、秒由系统启动后plc与上位机通信连接时,上位机将其系统时钟写入plc内的相关单元。

图5内部时间

4结束语

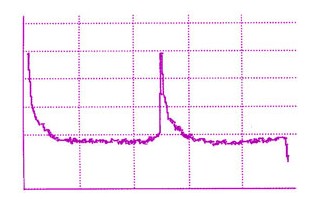

该系统自投入运行后效果良好,由于采用plc作为采集机,系统结构简单可靠,在抗雷击等强电冲击干扰方面发挥了plc的优势;由于程序上采用了本文所述的相关方法,弥补了plc的某些局限,使系统充分发挥作用。图6所示为一双动道岔转辙机的动作电流曲线。

QQ交流群

QQ交流群