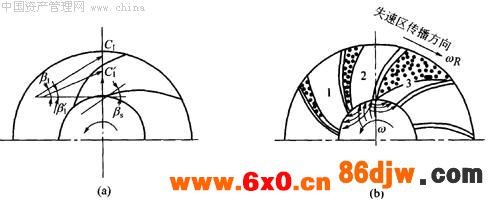

图1 旋转失速的形成

图1 旋转失速的形成

2.旋转失速频率 旋转失速区的传播速度或失速频率是大家比较关心的问题,因为它在诊断压缩机的振动是否是由旋转失速所引起的具有重要意义。 对此,国内外的科研机构除了进行大量的理论研究外,还在试验室进行了大量的实际测试。B. F. J.Cossar等人在轴流压缩机上做了大量测试,结果表明,旋转失速区是先在叶片的尾部出现,然后向级前移动,大约相对转动20°才到达叶片的前缘。 事实上,失速区的形成是一个相当复杂的流体动力过程。失速频率还与叶片进口气流是否存在畸变、入口气流方向角β1与叶片入口安装角βS之间的差值(称为冲角)大小以及压缩机的级数等因素有密切关系。B. F. J . Cossar在试验中利用在压缩机进口处安装低孔率金属丝网的方法,测得失速频率为转速频率的1/2,与理论研究计算的失速频率为转速频率的1/3有一定差异。 N. A. Cumpsty的试验模型指出,旋转失速频率在转速频率的1/5~1/2的范围内,随缩机级数的增加,旋转失速区的传播速度逐渐接近于转子转速的40%。 日本振动专家白木万博介绍,根据机器种类不同,旋转失速区传播速度为转子转速的0.2~0.5。意大利NUOVO PIGNOVE公司的压缩机组在我国石化行业应用较多,该公司对于按他们图纸制造的在大化肥尿素装置使用CO2压缩机,提出旋转失速区的传播速度可以按下面的经验公式计算:  (1-1) 式中 Q0p—发生旋转失速时的实际流量; Q0—压缩机设计工况流量; u—转子的周向速度。

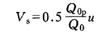

(1-1) 式中 Q0p—发生旋转失速时的实际流量; Q0—压缩机设计工况流量; u—转子的周向速度。

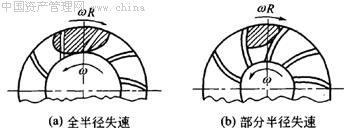

图2 两种失速状态

图2 两种失速状态

据此公式计算出的旋转失速区传播速度约为转子旋转速度的0.3~0.45。 另外,轮毂比(即叶轮流道的内径与外径之比)对失速区的传播速度有很大影响,大轮毂比叶轮会出现整个半径方向失速,即失速区从叶片根部到叶片顶部的整个范围内都出现,称为全半径失速〔图2 (a)〕小轮毂比叶轮一般只在半径方向上的部分失速,即失速区只占据流道长度的一部分[图2(b)]。就失速状态来说,全半径失速比部分半径失速要严重,即叶栅内的流体会引起较强的压力脉动。 3.旋转失速的振动机理 旋转失速在叶轮内产生的压力波动是激励转子发生异常振动的激励力,激励力的大小与气体的分子量有关,如果气体的分子量较大,激励力也较大,对机器的运行影响也就比较大。 从固定于叶轮上的相对坐标系来看,旋转脱离团以角频率ωs在机器流道间传播,由于压力波动激励转子的振动频率为ωs,其振动频率小于转子的角频率ω。而从叶轮之外的绝对坐标系来看,旋转脱离团是以(ω~ωs)的频率旋转的,其方向与转子的旋转方向相同因此,流体机械发生旋转失速时,转子的异常振动同时有ωs和(ω~ωs)两个次谐波特征频率。 机组发生旋转失速时,可能是在某一级叶轮上有一个气体脱离团,也可能是在某级叶轮上存在几个脱离团;脱离团可能在某一级叶轮上发生,也可能同时在几级叶轮上同时发生。一般机器发生旋转失速故障时常有两个或两个以上气体脱离团。 实际生产中,机器发生旋转失速的角频率ωs参考式(1-1),可按下式计算:  (1-2) 式中 ω—转子角频率; N—气体脱离团数量; Q0p—实际工作流量;

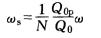

(1-2) 式中 ω—转子角频率; N—气体脱离团数量; Q0p—实际工作流量;

Q0—设计流量。 流体机械的旋转失速故障一般来说总是存在的,但它并不一定能激励转子使机组发生强烈振动,只有当旋转失速的频率与机组的某一固有频率耦合时,机器才有可能发生共振,出现危险振动。

QQ交流群

QQ交流群