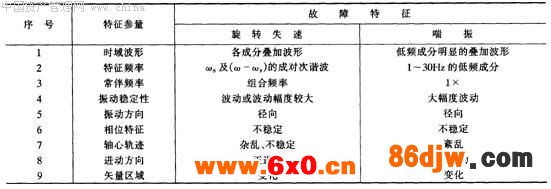

表1 旋转失速与喘振的振动特征

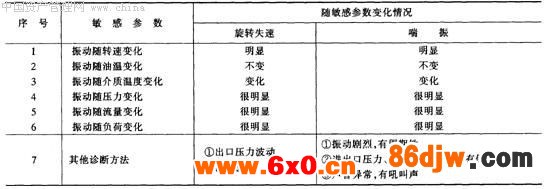

表2 旋转失速与喘振的振动敏感参数

当机器的旋转脱离团激励转子发生旋转失速时,旋转失速角频率 因而ωs有可能由于接近转子的固有频率而发生共振。另一方面,旋转失速的振动特征往往由于ωs≈

因而ωs有可能由于接近转子的固有频率而发生共振。另一方面,旋转失速的振动特征往往由于ωs≈ 而易与油膜涡动或油膜振荡故障混淆,给诊断工作造成困难。在此提出这两种不同故障的甄别方法如表3所示。

而易与油膜涡动或油膜振荡故障混淆,给诊断工作造成困难。在此提出这两种不同故障的甄别方法如表3所示。

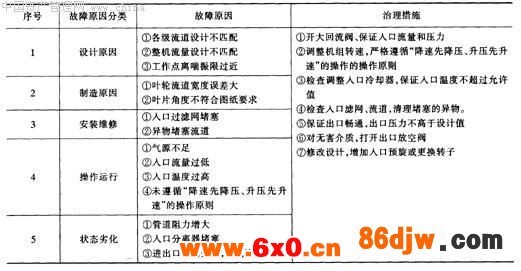

表3 甄别旋转失速与油膜振荡的主要方法

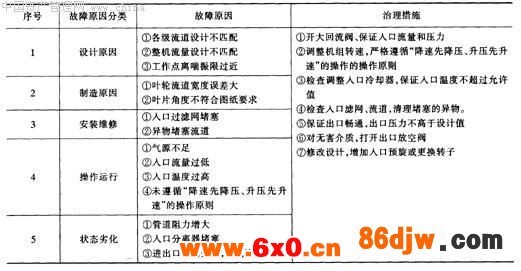

2、旋转失速与喘振的故障原因与治理措施 旋转失速与喘振的故障原因与治理措施如表4所示。

表4 旋转失速与喘振的故障原因及治理措施

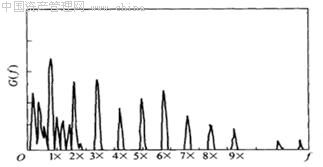

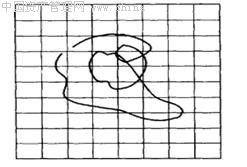

3、诊断实例 例1:某厂的一台压缩机是生产的关键设备,因生产过程工艺条件的改变,气体流量由正常生产时的29.6km3 /h降至28km3/h时,机组发生异常振动,呈危险报警状态。其工作转速为13825r/min时,振动信号的频谱图及轴心轨迹如图4和图5所示。

图4 频谱图

图4 频谱图

图5 轴心轨迹

图5 轴心轨迹

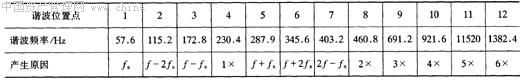

诊断分析: 机组振动基频为:f=13825÷60=230.4Hz 为进行故障分析,将图4中主要谐波列出如表5所示。

表5 图5中频谱图各谐波频率及产生原因

分析可知,频率57. 6Hz是由4个旋转脱离团形成的特征峰值,即fs=f/4=57. 6Hz。其他各次谐波分别为倍频成分及和频与差频组合频率。 诊断意见:该压缩机是在流量低于正常条件的非设计工况下运行,其轴心轨迹紊乱,呈不规则状态,而其频谱中有明显成对出现的次谐波以及组合频率等。 该机组的工作转速基频为f = 230. 4Hz a旋转失误频率fS = 57. 6Hz ,它是由4个气体脱离团形成的特征峰值,其成对出现的特征频率为:f-fs=230.4-57.6=172.8Hz和f+fs=203.4+57.6=287. 9Hz,其余各谐波为具有非线性特征的组合频率。根据以上主要症兆,诊断该机组的异常振动原因为旋转失速。 治理措施:建议打开回流阀,增加压缩机入口流量,以消除旋转失速。生产验证:打开回流阀后,频率为57. 6Hz、115. 2Hz及172. 8Hz,287. 9Hz的各次谐波全部消失,机组运行平稳,恢复正常运行。

QQ交流群

QQ交流群