摘要:螺旋焊管预精焊机组主机区包含很多设备,若使用一个IO控制器对主机区进行控制,对控制机本身硬件要求比较高,程序上实现起来也很复杂;若每个设备使用一个IO控制器,则控制器之间的数据通讯比较难实现。本文主要介绍了智能IO通讯,智能IO通讯的从站既可以作为CPU实现本单元生产工艺的处理,又可以作为从站与其他设备进行数据通讯。使用该通讯方式可以很好解决精焊机组主机区的问题。

TheapplicationofIdevices’communicationinSAWHPre-weldingOperationLine

关键字:预精焊,PLC,智能IO设备,PROFINETt通讯

1前言

预精焊车间主机区设备包括钢卷准备站、前桥、铣边机、成型预焊、后桥切割等设备,这些设备都是通过PLC进行控制。整个主机区这些设备并不是相互独立的,通过相互协作才能完成钢管的生产[1]。如果整个主机使用一个IO控制器对设备进行编程控制,这对IO控制器的计算能力要求特别高,此外,该系统的程序也会特备复杂,实现起来比较困难;如果每个设备都使用一个IO控制器进行控制,程序比较容易实现,但控制器之间的数据通讯将会是一个难点。

智能IO通讯就可以非常容易的解决该问题,主机区的钢管生产过程按工艺细分为几部分,选择其中一部分作为主站,其余的各部分作为智能IO从站,可以进行各自的编程处理,这样,智能IO从站既可以作为CPU实现本单元生产工艺的处理,又可以作为从站与其他设备进行数据通讯。

2智能IO介绍

西门子PROFINET的CPU支持智能IO设备功能,即该设备同时作为IO控制器和IO设备[2]。智能IO设备不但可以作为一个智能处理单元处理生产工艺的某一过程,而且可以和IO控制器之间交换过程数据。因此,智能设备作为一个IO设备连接一个上层IO控制器,智能设备的CPU通过自身的程序处理某段工艺过程,相应的过程值发送至上层的IO控制器再做相关的处理。

使用智能IO设备进行通讯,只需要进行简单的IO控制器的连接就可以实现通讯,无需额外的硬件设备和软件工具。这种通讯方式不仅可以实时通信,还支持等时实时通信。由于智能IO设备具有计算能力,这样对主站IO控制器的计算能力要求也就减少了。智能IO设备可以处理本地过程数据,减少了与主站的通信负荷。

进行智能IO设备通讯时,应当特别注意组态的传输地址区域。智能设备的总带宽为传输地址区域带宽与自身IO系统带宽之和[3],如果传输区域带宽过大,会影响自身IO系统的实时通信。

3预精焊主机区的智能IO通讯

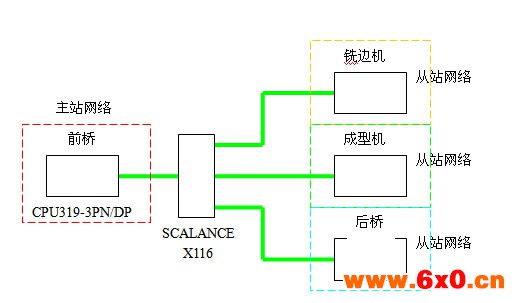

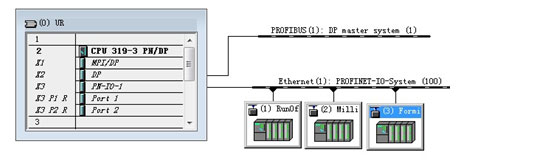

预精焊主机区的设备通过前桥进行连接,可以将前桥作为主站IO控制器,这里采用CPU319-3PN/DPv3.2,其余的设备作为智能IO从站,根据各个设备的功能选择CPU317或者CPU315。主IO控制器通过SCALANCEX116交换机与智能IO从站连接,其PROFINET网络系统如下图所示。

图1主机区的网络系统图

3.1从站网络组态

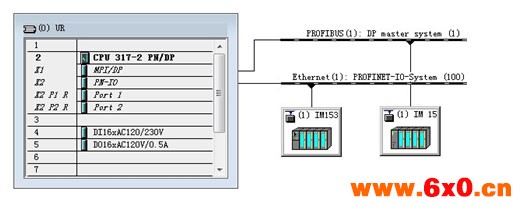

对于整个主机区的智能IO是作为一个从站,但在从站网络中,智能IO设备是作为IO控制器来使用的,需要在程序中进行硬件组态。智能IO从站的硬件组态基本相同,下面以后桥设备为例介绍其组态方法。智能IO设备功能需要Step7V5.5版本才能使用,在该Step7中才能完成从站网络系统的智能设备硬件组态,按照图2所示进行组态,图中PROFIBUS和PROFINET从站按设备具体需要进行组态。

图2后桥硬件组态图

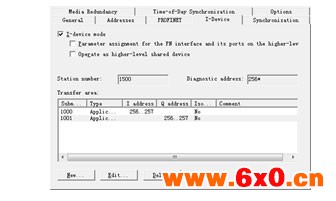

双击该站CPU317-2PN/DP的硬件组态中的X2槽PN-IO,弹出其属性对话框,选择“I-Device”标签页,激活“I-devicemode”选项,在这里不需要激活“ParameterassignmentforthePNinterfaceanditsportsonthehigher-levelIO-controller”和“Operateashigher-levelshareddevice”两个选项,其中这两个参数前者表示PN接口和端口的属性参数由上层IO控制器分配;后者表示该智能设备可以作为共享设备。

图3后桥PN-IO属性对话框

点击传输区域(Transferarea)下方的“New”按钮,创建IO控制器和智能设备之间数据通信的传输区域。传输区域有2种类型,一种是应用(Application)传输区域,即控制器访问智能设备的用户程序接口。另一种是I/O传输区域,即控制器可以直接访问智能设备的IO,而智能设备不能处理该IO。由于CPU319F-3PN/DP不支持I/O传输区域,这里使用应用传输区域,分别创建输入地址区和输出地址区为2个字节(如下图3所示),然后对硬件组态进行保存和编译。

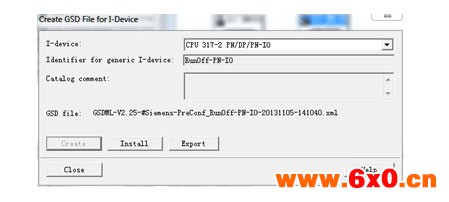

在硬件组态界面中选择菜单“Options”、“CreateGSDfileforI-device”,为前桥系统的IO控制器创建智能设备的GSD文件。点击后弹出弹出创建智能设备GSD文件对话框,如下图4所示,更改名称为RunOff-PN-IO,点击“Create”按钮,系统自动创建一个GSD文件并显示在“GSDfile:”后,然后点击“Install”按钮,安装刚生成的GSD文件到Step7硬件组态列表中。至此完成从站网络组态。其他智能从站同样按此步骤进行组态。

图4创建智能设备GSD文件

3.2前桥主站网络组态

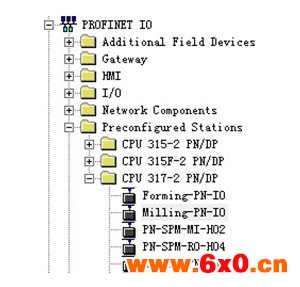

图5智能IO设备硬件列表

在Step7中对主站网络系统进行硬件组态。对于智能IO设备的组态,与标准IO设备类似,从硬件列表中(上图5所示)拖入上述创建的GSD文件即可,组态的网络如下图6所示。

图6前桥硬件组态图

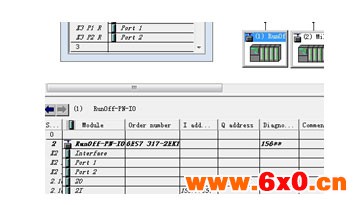

组态中需要设置智能从站的的输入输出地址,在从站网络组态章节3.1中设置的两个字节的输入和输出,在该系统中分别对应后桥智能IO设备的输出和输入(如图7所示),即主站的PIW156对应后桥系统中个PQW256,主站的PQW156对应后桥系统中的PIW256。

图7后桥智能IO的输出和输入配置

至此,整个主机区系统的硬件组态已经全部完成,下面介绍下通过编写程序完成主从站的数据通讯。

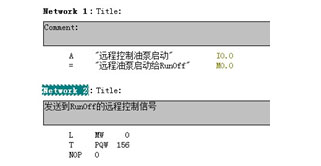

3.3主站与智能从站间的通讯

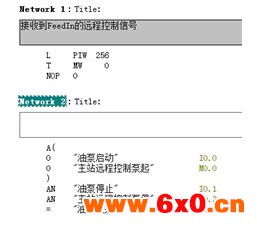

完成硬件组态后,不需要额外增加硬件设备,仅需要通过编写程序,就能够完成智能IO与主站IO控制器数据通讯。以远程控制后桥油泵启动为例,介绍主站与智能从站的数据通讯。主站定义油泵启动输入点位I0.0,前桥主站IO控制器的程序如下图8所示。

图8前桥主站程序图

根据3.2章节介绍的对应关系,前桥区发送的远程控制信号PQW156与后桥的PIW256相对应,因此,前桥主站与后桥智能IO从站数据通讯的程序如下图9所示。

图9后桥智能从站程序图

4智能IO通讯的应用情况

相比预精焊车间里其他的IO控制器间的通讯方式,例如通过DP-Coupler进行通讯等,智能IO通讯无需额外的软硬件,仅仅通过软件配置就可以实现简单的IO控制器的连接。该智能通讯方式在预精焊分厂主机区已经应用了两年多的时间,通讯稳定可靠,使用效果良好,能够满足预精焊主机区各设备之间数据通讯的要求。

智能IO的使用将主机区的所有设备利用网络连接起来,形成了一个大系统,这便于设备日常维护管理。由于智能IO从站的程序存储在各自的Step7项目中,这为以后的设备改造提供了极大的便捷性和足够的空间。

QQ交流群

QQ交流群