摘要:混砂车是压裂作业中的重要组成部分,其液位的控制是混砂车系统的核心,本文介绍了stm32微控制器为控制核心,触摸屏输入系统参数,采集、分析、处理数据进而对液位进行PID自动控制的设计过程,包括硬件电路设计、触摸屏设计和软件编程,有一定的实际意义。

关键词:stm32;混砂车;液位控制

1引言

混砂车主要用于加砂压裂作业中,将液体(可以是清水、基液等)和支撑剂(石英砂或陶粒)、添加剂(固体或液体)按一定比例均匀混合,把不同砂比、不同黏度的压裂液以一定压力送向施工中的压裂车(组)。在混砂车中,混合罐液位自动控制系统是其核心部分,关系着混砂车的工作性能,研究其系统设计意义重大。

2设计思路

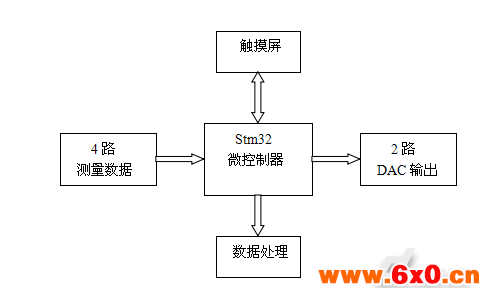

本文介绍了基于stm32的混砂车智能液位控制系统的设计,系统包括4路ADC和2路DAC来测量和控制数据,用户可以通过人机交互终端输入系统参数及PID控制系数等,同时通过人机交互终端监控系统控制状态以及执行一些开关动作,与此同时将测量的数据按照一定规律存入EEPROM数据存储器中,以便后期的数据查询和处理。控制系统结构图如图1所示。

图1液位控制系统结构图

在系统4路ADC中,AD1通道测量混合液的液位,AD2通道测量吸入蝶阀的角度,AD3通道测量吸入流量,AD4通道测量排出流量,2路DAC中,DA1输出控制液压泵,DA2输出控制吸入蝶阀的角度,通过此过程来监控当前系统运行参数并且自动控制混合液的液位值,使其达到目标液位。

3硬件设计

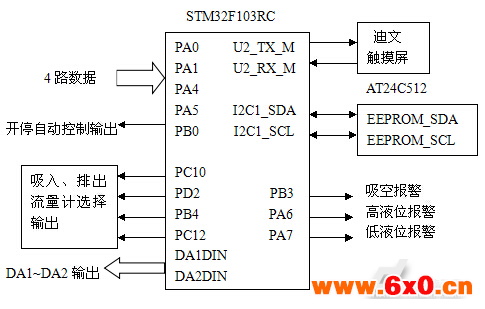

本系统硬件设计框图如图2所示。该系统设计中以stm32F103RC芯片为控制核心,该芯片有三种不同的时钟源来驱动系统时钟,其时钟频率可达到72MHz,高性能,低功耗,哈佛结构,并且有着丰富的增强I/O接口和连接到两条APB总线的外设,可满足设计要求。

图2总体硬件框图

如图所示,4路传感器数据经采集、A/D转换、过滤、求稳等处理,与用户通过触摸屏输入的参数相比较,经PID算法控制DA转换输出,进而控制液压泵及蝶阀的运行状态,达到控制混砂车液位的效果。其中触摸屏与微控制器是以串口进行通讯的,微控制器通过串口接收和发送指令来识别和控制触摸屏动作。其中吸入、排出流量计各有4#和8#两种选择,需要用户来设定,以及吸空、目标、高低、高高低低液位值也要用户来设定,当测量的液位值低于吸空液位值,系统将由PB3吸空报警输出,当测量的液位值高于高液位,PA6高液位报警输出,当测量的液位值低于低液位,PA7低液位报警输出。数据存储通过I2C总线连接存储芯片AT24C512,该芯片是串行大容量电可擦的可编程控制器,具有结构紧凑、存储容量大、功耗价格低、数据保存时间长、读写次数多等特点,其内部具有512页存储空间,每页有128个字节,当存储空间存满,会覆盖历史数据,刷新存储记录,完全满足系统存储数据和参数的需求。

4触摸屏设计

人机交互系统的设计在整个系统设计中占据着重要的位置,交互界面是否简洁美观,触摸屏操作是否准确流畅影响着整个液位控制系统的性能好坏。在本系统中使用的触摸屏为北京迪文科技公司的基本型DMT64480T056_01WT型号的彩色触摸屏终端,它有5.6英寸,分辨率为640×480像素,电源供给12V,全双工异步串口模式,波特率为115200bps,外设简单,价格低廉。

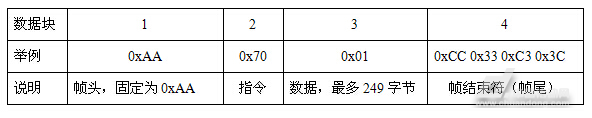

迪文触摸屏和控制器采用串口通信,使用统一的操作指令集,用户发送数据给触摸屏,数据从触摸屏用户接口的“DIN引脚”输入,触摸屏发送数据给用户时,数据从触摸屏用户接口的“DOUT引脚”输出,其串口数据帧由4个数据块组成,如表1所示,具体指令的功能参考HMI指令集。

表1迪文HMI数据帧组成

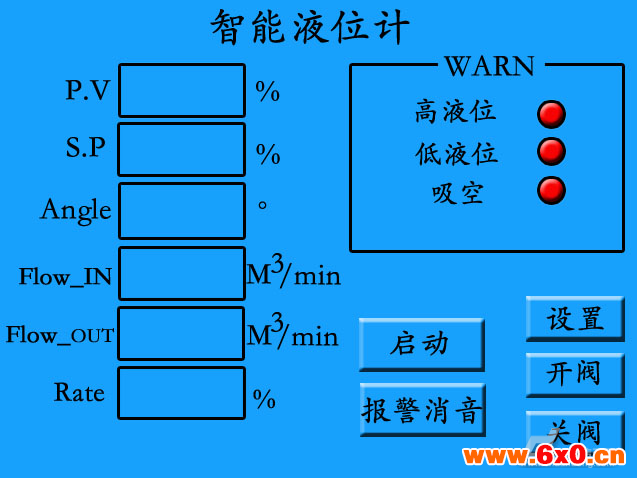

根据系统中测量监测数据的要求,设计人机操作主界面如图3所示。

图3系统操作主界面

当系统开机后,进入主界面,在界面左侧,为显示部分,在相应位置分别显示系统4路测量数据混合液的液位、吸入蝶阀的角度、吸入流量以及排出流量值,除此之外,还包括显示设置的目标液位值和泵效率的计算值。在界面右侧,是液位报警区和功能设置区,当测量的液位值高于高报警液位或者低于低报警液位和吸空液位值时,系统发出报警蜂鸣声,并且报警红灯闪烁,此时按下“报警消音”功能键可消除蜂鸣声。

功能设置区域共有5个功能键,“设置”键、“开阀”键、“关阀”键、“启动”键以及“报警消音”键。“开阀”、“关阀”键控制着蝶阀的开启和关闭,“启动”键开启系统的自动PID控制过程,“设置”键进入系统参数设置界面,需要输入系统密码,进入主菜单。在主菜单中,有“用户设定”、“厂家设定”、“修改时间”和“修改密码”选项,“厂家设定”选项用户不可进入,是系统的默认配置,包括控温参数比例系数、积分系数和微分系数的设置,只能由厂家设定,有厂家密码所保护,一旦调好参数用户不可更改,“修改时间”和“修改密码”选项可以修改系统显示时间以及进入系统设置所需要的密码,修改密码时为了防止输入错误,需要两次输入新密码,“用户设定”由用户根据需要修改系统控制参数,用户设定界面如图4所示。

图4用户设定界面

在用户设定中,“液位设置”包括目标液位、吸空液位、高液位、低液位、高高液位、低低液位等参数的设定,设定好的参数送入EEPROM存储器存储;“手动校准”包含4个ADC通道数据测量的零点校准和终点校准,根据实际情况对数据进行校正;“数据处理”包括对数据存储周期的设定(以分钟为单位),历史数据峰值查询和索引查询以及数据是否清零的设定,需要注意的是数据清零会将EEPROM中所有存储的历史数据全部清零,要慎重选择;吸入、排出流量计各有4#和8#两种选择,需要根据实际情况一一进行设定。用户设定好控制参数就可以按“返回”键返回系统主界面,一切准备就绪,就可以启动系统运行,开始对液位的自动控制,并实时监控系统运行状况。

5软件设计

5.1总体设计

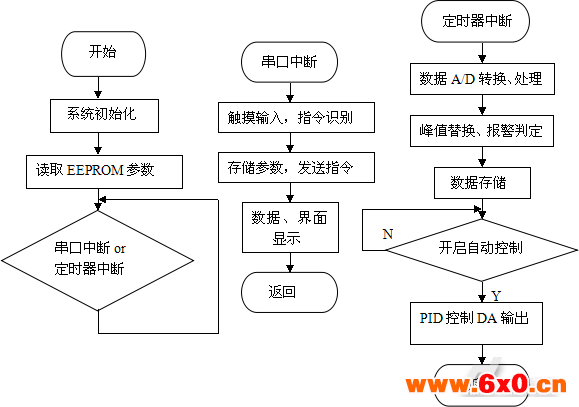

软件程序主要完成以下几部分功能,系统配置、数据处理、触摸屏通讯、PID算法控制等,其中系统配置包含定时器配置、串口配置、中断配置、IO口配置、ADC、DAC配置、触摸屏配置以及EEPROM配置等,触摸屏通讯通过串口中断来实现,数据的处理通过定时器中断来实现,其中串口优先级高于定时器优先级,优先解决触摸屏指令。软件程序流程图如图5所示,软件程序的编写就是基于此进行的。

图5系统程序流程图

5.2PID控制算法

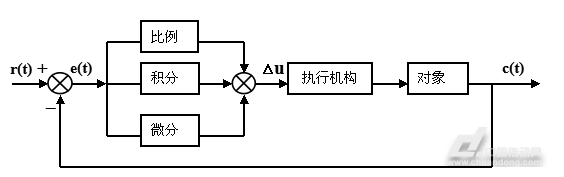

本文中采用PID控制算法来控制混合液的液位,该算法结构简单、稳定性好、工作可靠、调整方便,其PID控制系统原理框图如图6所示。

图6PID控制原理框图

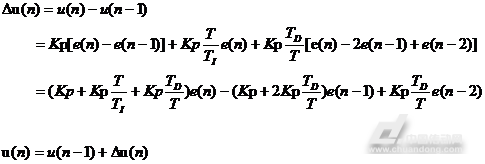

在这里使用的PID控制算法是增量式控制,计算公式如下所示,其中Kp为比例系数,TI为积分时间常数,TD为微分时间常数,通过调节三个系数的大小来改善PID控制的性能,本系统中在“厂家设定”选项中可更改三个参数值。

6结语

混砂车智能液位控制系统对于混合罐液位的控制意义重大,其控制能力直接决定着混砂车工作性能的好坏,本文详细介绍了智能液位控制系统的整体设计思路,硬件部分设计、触摸屏设计及软件程序编写流程,能够准确实现对液位的自动控制,人机通讯精准灵敏,大大提高了混砂车在压裂作业中的性能,具有很大的实际意义。

[1]喻金钱,喻斌.基于STM32F系列ARMCortex-M3核微控制器开发与应用.北京:清华大学出版社,2011.

[2]邬春学,王娜,余镇危,雷鸣,李宏魁.HF2002混砂车自动控制系统[期刊论文].计算机测量与控制,2003,11(5).

作者简介:杜苗苗:北京科技大学自动化学院2012级硕士研究生,研究方向:嵌入式系统、控制理论与控制工程;石中锁:北京科技大学自动化学院教授研究方向:控制理论与控制工程、模式识别、嵌入式系统、图像信息智能分析与图像工程。

QQ交流群

QQ交流群