车间最突出的变化是机器对机器(M2M)通信向系统对系统通信的演变。虽然对硬件间的点对点通信来说,M2M通信仍然是实现自动化的重要手段,但当数据需要从传感器和设备向云端发送时,它就要让位于系统对系统通信了。因此,在网络架构中的子系统之间建立连接,会增加新的通信路径和网络平台,带来新的复杂性和挑战。

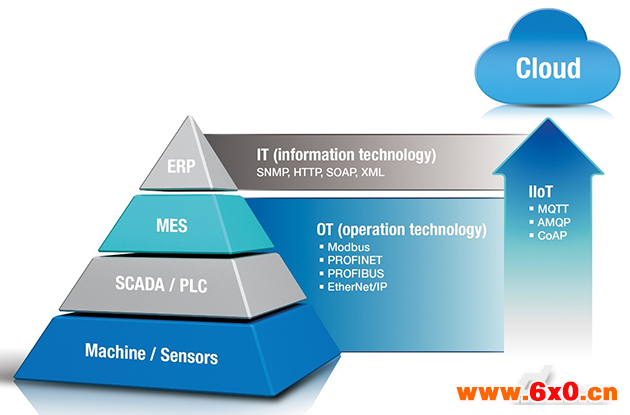

图1:FA协议。

虽然公司管理层对工业物联网(IIoT)及其高成本效益、不间断运营的前景持乐观态度,但系统集成师(SI)们却要解决网络当中跨平台通信的现实问题。运营技术(OT)、信息技术(IT)和IIoT这三个不同领域网络架构当中混乱的协议,使SI们伤透脑筋。每个领域都有自己的一套协议,彼此之间互为孤岛,不可互通,这使需要获得有用数据做出重要企业决策的人员无法得到这些数据,也使系统集成师们束手无策。而且,OT和IT部门互不熟悉对方领域所用协议,这使事情变得更加复杂。随着IIoT进入自动化领域,OT和IT正在趋同,因此这一趋势必须迅速扭转。不过,也有好消息。通过各种协议转换,上述互操作性问题还是有解决之道的。本文将详细研究SI在OT对OT、OT对IT和OT对IIoT互操作性方面所面临的挑战,以及可用于确保融合网络当中不间断连接的解决方案。

OT对OT互操作性

工厂内的OT对OT通信已不像以前一样简单。这主要归因于IIoT,它把巨量的传感器和机器带入了互联网。据IHSMarket此前的一份报告,由于联网IoT设备预计将在2017年增长15%,达到200亿台之巨,这些类型的通信将不会马上变得简单。这种连接的激增正在给车间带来强力冲击,以至于M2M通信已演化成为不同运营子系统间的通信,以实现数据收集与分析。然而,麻烦在于,诸如制造执行系统(MES)、监督控制与数据采集(SCADA)系统、可编程控制器(PLC)以及车间内的机器与传感器等OT下的异构系统都运行着各自的协议,因此,由来已久的互操作性问题又抬起了头,这就需要大量的协议转换。举个例子,令暖通空调(HVAC)系统与生产系统同步工作,就很好地诠释了车间内不同OT系统间的有效通信对车间运营带来的好处。

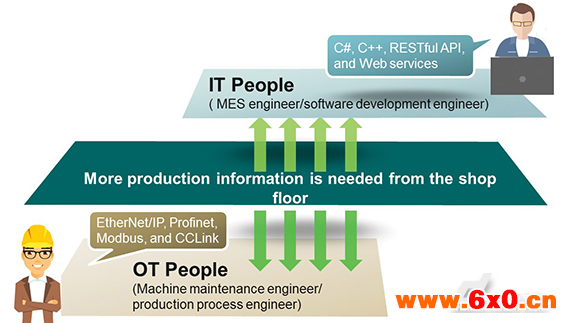

图2:OT对OT互操作性。

挑战:协议大杂烩

运营流程的复杂化将越来越多的异构系统拧在了一起。这意味着要面对越来越多的设备和协议,在安装和设置时要把更多的时间花费在架构规划和设备试车上。对系统集成师来说,时间和成本就是一切,他们不愿意把大把的时间花在设备试车和配置上,也不愿意花在协议转换上。然而,在使用通信模块或小型PLC时,他们花时间在通信和排错编程上却并不罕见。因此,系统集成师需要一种简化协议转换的简便方式,以便将有限的时间投入到其核心工作,比如编程上。

解决方案:越来越多的操作人员在利用工业协议网关完成设备的大量配置以及不同设备间的协议转换,以保持运营平稳运行。例如,在配电室,将大量ModbusRTU电表桥接到ModbusTCP网络,由于要进行从ID路由表配置,通常非常耗时。一个方便的解决方案是添加自动设备路由功能,自动检测来自SCADA系统的命令并设置从ID路由表。

OT对IT互操作性

对于利用任何智能应用的IIoT平台,IT和OT专家之间的紧密合作必不可少。尽管OT和IT解决问题的方法有很大不同,但它们的目标是一致的——都是为了追求生产的最优。为了成功,两个领域都需要访问工业数据。IT部门负责企业资源规划(ERP),有时还管MES,因此需要检查这一数据,以便对大局有更清楚的认识,然后对每个妨碍运营可靠性的问题制定解决方案。OT人员则更多地介入车间内的物理操作,需要弄清如何使所有不同系统(大多具有专利技术)一起工作。另一方面,在工业4.0时代有一个积极的趋势,即OT人员越来越认识到了IT技术对其目标达成的重要性和便利性。

图3:OT对IT互操作性。

挑战1:分歧大

为优化生产,IT部门日益需要从车间收集生产数据。对IT人员来说,由于他们不了解经工业协议收集数据的过程,这可不是个轻松的任务。同时,OT人员也面临类似的困境——一旦他们将OT数据传送到IT层,IT部门经常向他们请求他们不熟悉的接口。这可能会挑起两个领域对接口和协议的权力斗争。

解决方案:多协议集成设备会使系统集成师过得轻松得多。例如,不同接口的通信可以通过智能I/O实现,它支持不同的协议,诸如工业自动化(IA)工程师用的Modbus/TCP和EtherNet/IP,以及IT工程师用的SNMP和RESTfulAPI。这无疑是弥合OT和IT分歧的正确一步。这一解决方案使IT和IA工程师都能方便地检索来自同一I/O设备的数据。

挑战2:保持领先的观点

OT与IT区别究竟有多大?看看这一事实:OT网络设备总被视作透明的,因此即使发生突发事件,也很难监控它们。这增加了网络操作员的挫折感,因为当他们遇到停机时,故障检修变得几乎毫无意义。当然,这种局面是不能接受的,因为为确保生产的连续性和预防异常状况,网络操作员的态势感知非常重要。确保控制室内所有网络设备和网络状态持续可见具有最高优先级。

解决方案:对采用OT协议的生产线来说,借助支持Profinet、ModbusTCP和EtherNet/IP协议的以太网交换机,工程师可以在SCADA系统的中心站点或在本地HMI前同时查看数据和网络状态。如果一个工业协议出了问题,交换机会进行报告,PLC发出报警,以便使情况立即得到解决。利用IT的专长和经验,可以加快故障排除,减少系统停机时间,并提高态势感知能力。

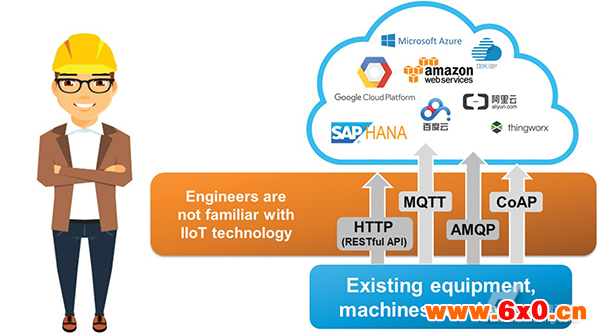

图4:OT对IIoT互操作性。

OT对IIoT互操作性

在董事会上,公司管理层期望用数据挖掘和分析带来减少运营成本、优化生产和通过预测性维护尽可能降低停机时间的红利。正如人们所料,这种数据需要从现场收集,而将其从现场设备传输到云端成了OT工程师的工作。对OT工程师而言,这种额外的工作多少超出了其舒适范围,因为他们更愿意专注于能给其专业领域加分的编程而非通信任务。

挑战:需要速度

OT工程师IT知识不足无疑是其致命弱点。照现状看,从边缘设备向云发送数据本来就耗时,而OT工程师不了解IT技术又使这一过程变得更糟。在迈向IIoT连接的竞争中,他们最大的挑战是减少现场边缘设备与云之间网络连接的建立和编程时间。解决方案:为了节省工程师大量的编程工作并减少时间和成本,采用支持通用接口的嵌入式计算平台,以及集成即用型Modbus引擎和云连接的软件套件,比如AWS,便可实现现场设备与IIoT所需应用的快速集成。此外,对希望采用OPC统一架构(UA)而统一自动化接口的人来说,可以使用提供OPCUA服务器并具有云连接能力的软件套件。这种解决方案的美妙之处在于,无需付出额外成本,即可实现云连接的附加架构。

QQ交流群

QQ交流群