本文为“2017年度中国两化融合暨智能制造应用领先暨最佳实践奖”参评案例。本次活动将评选出2017年度,为中国两化融合暨智能制造领域带来突出效益的最佳实践工程,全面介绍企业推进两化融合或者智能制造的步骤、重点与难点、获得效益等,分享建设过程中的经验,供广大制造业行业企业学习供鉴。

一、企业简介

南京南瑞继保电气有限公司总部位于南京江宁开发区,员工人数有2300多人,主要从事电力保护控制、智能电力装备、工业控制系统的研发和产业化,是国家能源局“国家能源电力控制保护技术研发(实验)中心”依托单位,国内电力保护控制领域最大的科研和产业化基地,全球五大继电保护设备供应企业之一。公司高压继电保护、直流输电控制保护等产品在国内市场占有率超过40%,海外已覆盖90多个国家和地区,成功实施了城市综合能源互联网、工业和园区能源管控系统、城市综合管廊集中监控、轨道交通监控系统等项目。

图1南京南瑞继保电气有限公司

二、企业两化融合暨智能制造应用总体现状

南瑞继保在业内率先上线SAP、MES、WMS、MIS等信息系统,并结合上述信息系统功能,广泛应用自动化生产、测试、物流设备,向数字化、智能化、网络化、一体化制造模式探索;侧重于人机互动、智能生产物流、智能服务,管理产品从产品设计、生产规划、生产工程、生产实施直至技术服务的全生命周期。近年来,公司先后承担了工信部强基工程项目,获得江苏省示范智能车间认定,被列入南京市首批智能工厂建设计划。

三、参评两化融合暨智能制造项目详细情况介绍

1、项目背景介绍

由于项目实施单位特点为多类型、小批量的生产测试,生产过程涉及板卡外接端子的多样性、装置配置的多样性、测试项目的多样性,导致板卡及装置的功能测试需要人工手动测试,工作强度大,效率低,另外测试过程状态的监控、测试结果的输出、测试数据的存储以及质量追溯等问题也亟待解决。

2、项目目标与实施原则

基于南瑞继保的现状分析以及功能测试的需求汇总,主要目标如下:

1)实现机器换人,通过引进工业机器人,将人员从简单重复的劳动中解放出来。

2)精益生产原则:通过机器人搬运和轨道载具周转实现单件流,考虑需求节拍和实际节拍间匹配,设计4个工作站并行测试,消除中间等待。

3)质量为先原则:为保证产品一致性,产品试验环节无人化,全部由工作站自动完成,避免人为错漏检测实验。

4)系统嵌入式设计:在设计系统时考虑嵌入生产流水线,将生产环节和测试环节有机结合,实现单件流,提升生产效率,降低在制品库存。

5)测试方式柔性化设计:项目实施单位属于离散型生产模式,因此测试模式设计需兼容多品种,以确保系统的适用范围最大化。

6)过程数据需实时监控,测试结果可追溯,便于后续的质量统计与分析。

因此在测试系统的开发上,结合项目实施单位特点以及测试环节的管理要求,设计完成了一套符合自身生产测试模式的智能测试系统。在整体项目的实施过程中,从调研,设计方案,系统配置,系统联调,系统培训,系统优化,正式上线每一步都稳扎稳打,步步推进。

3、项目实施与应用情况详细介绍

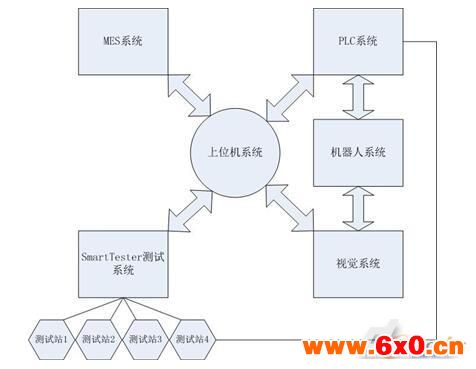

智能测试系统重点实现测试的柔性化,主要从以下几个子系统实现系统架构:主要由SmartTester测试系统、上位机系统、机器人系统、视觉系统以及PLC系统组成,通过各子系统与上位机系统通讯,实现整体系统的顺畅工作。

图2智能测试系统架构图

主要功能如下:

1)板卡及单装置在线测试

较传统的电力设备制造模式,智能测试系统将板卡及装置的生产、测试两环节有机融合,形成单件流,消除在制品库存及周转等待时间,有效缩短了产品周期。

图3板卡及单装置智能测试系统实物图

2)上下料自动化

通过视觉系统配合机器人系统,精准定位,实现机器人自动抓取产品至测试载具上,完成待测产品的自动上料;产品测试完毕后,根据输出结果,机器人将产品放置在指定位置,完成产品的自动下料过程。

产品上下料的自动化,避免了由于人工取放可能引起静电击穿元器件的风险,同时减少了人员工作强度,提高了转运效率,杜绝了由于搬运可能造成的碰伤、砸伤的隐患。

图4机器人自动上下料

3)测试自动化和柔性化

测试过程自动化:以产品二维码为信息传递的唯一标准,视觉系统拍摄产品的二维码,通过上位机解析出关键信息,通过TCP/IP以及485通讯协议传输给SmartTester测试系统,测试系统自动识别产品型号及电压等级,自动调用对应的测试程序,实现自动测试,杜绝了误调试和漏调试的风险,提高了调试稳定性和产品质量。

测试过程柔性化:针对电力系统产品多类型、小批量的特点,对该系统的测试站进行了柔性化设计,兼容多种型号产品,通过解析产品二维码,PLC系统根据解析结果自动选择测试模块以及测试模块上的把座投退,省去了人工识别测试把座的工作;同时测试系统的测试站设置也十分灵活,可根据产品节拍及产品种类的变化,增减测试站的数量,便于后期的维护和扩建。

4)测试过程数据实时化

通过光电感应开关,有效记录测试过程中各节点的状态,设备的效能以及订单的完成情况等测试全过程信息,通过系统可以实时取得整个生产测试状态等相关数据,随时随地掌握生产进度以及设备运行情况。

图5智能测试系统电子看板

5)测试结果可追溯

对产品进行逐项功能性检测后,保存测试结果,形成产品的测试报告,通过无线路由器上传至服务器进行储存;测试数据可通过产品型号、条码信息、测试时间、测试工号及测试结果等多维度进行统计和查询,为后续质量的分析和追溯提供了准确的数据基础。

图6测试结果信息组网方式

3、效益分析

1)智能化测试,解决了测试环节依赖人工的情况,杜绝了因人为造成的漏调,错调,静电击穿元器件等质量隐患,用较少的人员实现更大的工作量,既保证了产品质量,也降低了人工成本。

2)柔性化智能测试,解决了电力系统多品种,小批量生产模式给产品测试带来的瓶颈,能更快地响应需求,整体生产效率提升了33%。

3)智能测试系统与生产流水线对接,解决了行业内产品生产和测试两环节独立存在的问题,消除在制品库存,降低了运营成本。完善的质量追溯功能和报表数据统计功能,解决了目前行业存在的追溯困难。

四、企业智能制造的未来发展规划

第一阶段:建立智能工厂标准,突破核心基础设施的建设,实现关键制造装备、生产线和生产车间的数字化和智能化。

第二阶段:完成智能设备、智能生产线、智能车间的互联,建成以智能制造装备为基础的数字化工厂。

第三阶段:通过信息技术与制造的深度融合,建成真正意义上的智能工厂。

QQ交流群

QQ交流群