目前,我国的有色金属矿山地下采矿技术、自动化和信息化水平与当今矿业的发展总体水平不相适应。井下有轨矿石运输环节仍然使用传统的依靠人工操作的运输方式,致使矿山的整体自动化和智能化水平不是很高,使得井下轨道运输成为突破数字化矿山发展的一个瓶颈。本文采用贝加莱工程车辆控制器X90,构建了井下运输自动化系统,实现了井下运输自动化质的改进。

随着科学技术的进步,采矿业正在发生日新月异的变化。在发达国家,许多地下采矿设备已经采用地表远程遥控运行方式,操作工在距离矿山几千米甚至十几千米之外远程操控地下机械设备生产,一个熟练操作工可以同时遥控不同位置、不同工作面的多台机械设备,这种先进的控制方式不仅大大地节约了人工成本,极大地改善了操作工的劳动环境,同时控制观念也上升到一个更高的层次。

在我国,传统矿山企业生产工艺离散,生产环境恶劣,且存在极大的安全隐患,改善传统开采工艺的弊端,解决当前社会最关注的资源利用和安全生产是十分必要和重要的,通过对老系统的改造实现信息的集中、调度以及井下轨道运输系统的自动化、智能化的集中控制,达到了矿区人力资源的合理利用,提高现有设备的生产能力,实现地下采矿无人化,不仅可以提高企业技术水平,同时也会给企业带来丰厚的经济效益。

1系统概述

1.1设计思路

本系统基于贝加莱的X90移动控制器,其拥有强劲的ARM处理器和48个多功能I/O通道,涵盖了可用于CAN、USB、以太网和实时POWERlink总线系统的接口,具有满足IP69K的高防护等级,是专为应对最严酷的工作环境而设计的。贝加莱X90移动控制器具有极其坚固的铸铝外壳,可安装四个扩展卡,灵活性高,并兼具贝加莱自动化技术所拥有的所有优点。集成的安全技术和丰富的排错选项,不仅大大节约开发时间,更能满足用户的实际需求,是建筑机械,农业机械,林业机械及市政机械等移动设备自动化解决方案的不二选择。

通过对井中段原有电机车的智能化改造,实现了机车的井下巷道障碍检测和控制、机车定位、速度控制、位置同步、语音告警等,并配合巷道的网络覆盖,建立了一套完善的控制调度系统,实现机车与机车之间、机车与系统之间、机车与人员之间的相互配合和安全运行模式。针对地下矿机车运输的特点,综合运用通信、精确定位、自动控制等技术,实现矿石的智能运输,达到无人驾驶、自动调度、自动装矿、自动运矿、自动卸矿、行人避让、保护、监控等功能,保障机车行人安全,提高运输效率。

图1贝加莱X90移动控制器

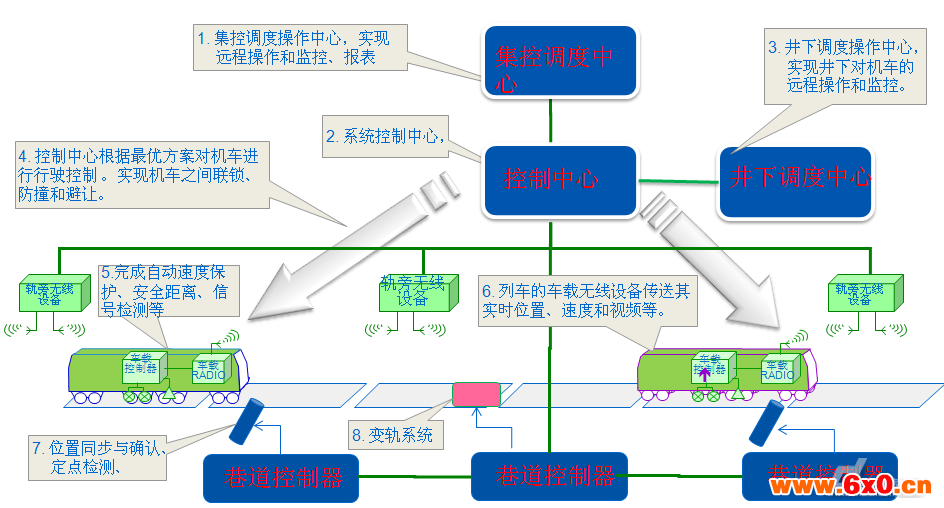

1.2系统结构

控制中心依靠X90移动PLC系统,完成整个井下运输系统的工艺控制,实现现场的数据检测和状态指示;无线通信系统完成PLC控制系统与电机车运行系统的数据通信;集中监控调度系统完成人员对电机车、巷道设备的远程操作、监控和调度;电机车控制系统实现电机车本身的控制运行和安全保护;装卸载站系统完成电机车的自动装卸载矿石。整个系统将达到合理配置、优化控制、系统稳定的效果。井下智能运输系统结构图如图2所示。

图2井下智能运输系统的结构

2系统设计

2.1硬件系统设计

2.1.1系统需求与控制站规划

本井下智能运输系统中,在控制中心设立控制主站(带有DP和以太网口);DP口作为主站与巷道的ET200相连通讯,以太网口作为主站与5台移动机车从站进行实时通讯。在每一个岔道转辙机及装卸载站处安装ET200从站(共13个),作为控制主站的远程I/O,实现转辙机的控制、预警和信号显示等。

在每台电机车上安装有X90控制器(带有以太网口,共5台),作为控制中心主站的机车移动从站,通过自带的无线网桥与巷道安装的基站系统进行通信,实现实时的数据连接。

在井下调度室设立井下操作员站(2台),通过千兆光纤以太网连接到控制中心主站,实现在井下调度室操作机车的功能。

在地表集控调度室设立工程师站(1台)和操作员站(2台),利用光纤网络,实现以太网连接到控制中心主站,达到在地表集控调度室操作机车、实时监控、打印报表等功能。地表集控调度室的系统服务器实时进行数据采集和系统配置等。

2.1.2设备选型与硬件配置

选用X90CP172-48控制器,内部配置有X90AO410-04模拟量输出模块,实现整个机车的控制功能。机车控制器X90被固定在机车控制室内壁,通过控制线缆连至机车配电控制箱。网络接口连接到控制箱内的交换机,实现与射频RF、触摸屏及集控中心控制器通讯。

X90172.48分别有三个对外接线端口,48个点,加上AO扩展板X90AO410.040共有52个点,根据机车项目需要,实现具体的机车配置控制接口包含机车控制、机车状态反馈、信号检测等共42个点,正好满足系统配置要求。

2.2软件系统功能实现

2.2.1应用软件的开发平台

使用X90控制器,采用AutomationStudio4.3进行软件配置和系统编程。打开编程软件,建立工程项目,在Physicalview插入所需硬件,并配置相应的IP地址及参数。本项目的X90应用程序全部采用ST语言编程,下来就是具体的功能实现了。

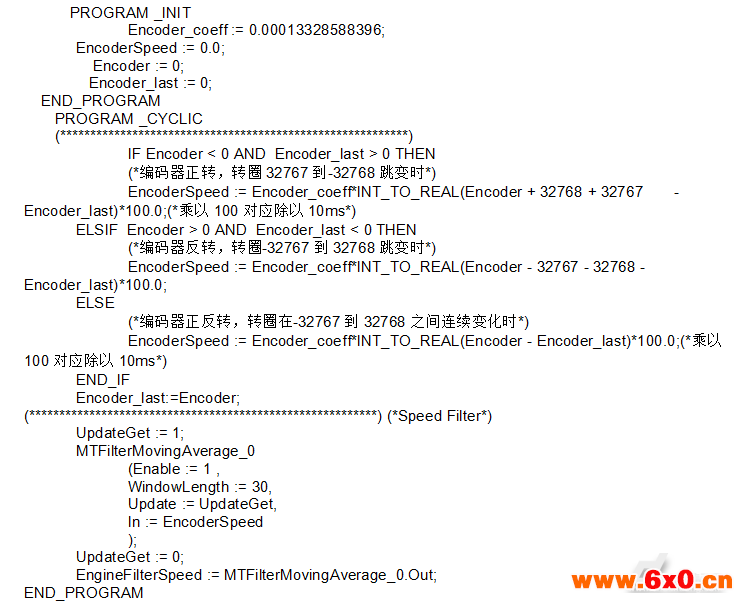

2.2.2机车速度检测的实现

本系统通过在电机轴齿轮增加增量编码器方式,编码器采用套轴安装,保证了安装准确无偏差。编码器电源采用直流24V供电,接口为A、B接入,连接至X90的高速输入通道1、3。

首先,测量速度通过通道1、3,定义的内部映像值存储值为INT,其值为-32768~+32767直接,并且机车在前进正转时,这个内部值从小到大变化,机车倒退时,这个内部值从大到小变化。本速度测量通过对通道1、3每10ms进行一次采集,通过计算实现机车速度检测。

图3机车速度测量应用程序流程框图

机车速度检测功能的应用程序流程框图如图3所示;其具体ST语言程序实现如下:

MTFilterMovingAverage_0功能实现速度滤波程序,完成速度值的300ms滤波。EngineFilterSpeed即为计算出来的机车速度。

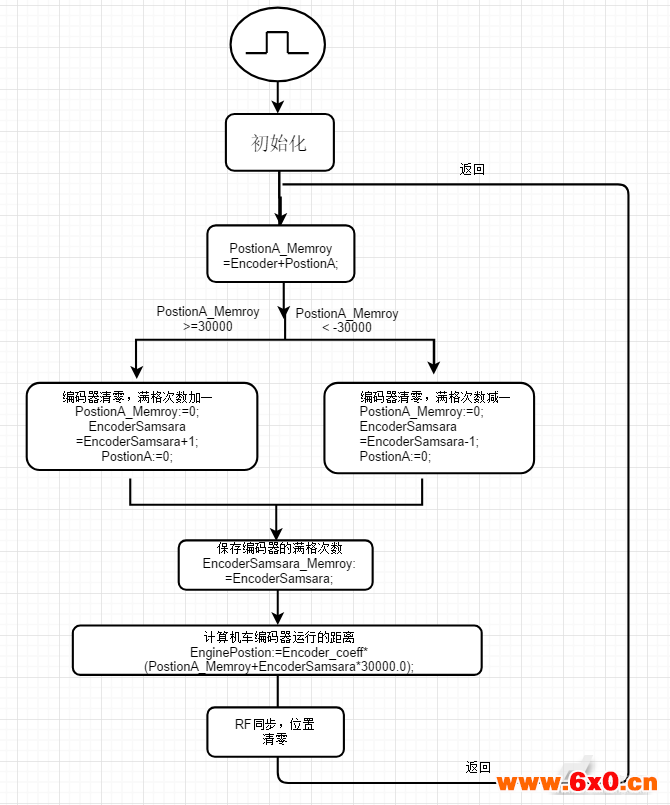

2.2.3机车位置检测的实现

机车位置检测通过连接编码器第二路通道,接口为/A,/B接入,连接至X90的高速输入通道2、4,实现对机车的编码器检测。

编码器通道2、4内部映像值存储值为INT,其值为0-+32767,由于编码器一圈的脉冲数为2048,机车齿轮变比为23/90,机车由于运行距离距离较长,由32767/2048/90/23=4.0888圈,得到,当编码器脉码从0到32767时,机车车轮转动4.0888圈,也就是4.0888*PI*0.68=8.735米,0.68为轮子外直径。也就是说当映像值到32767时,机车运行8.735米,井下巷道最长位距离为1300多米,所以需要增加计数值寄存器。其应用程序流程框图如图4所示。

图4机车机车位置检测应用程序流程框图

2.2.4上位机机车地图定位实现

在井下运行系统中,机车运行在巷道轨道上,有固定的运行路线,并且机车定位要求精度要达到10cm范围内,否则无法进行精确停车和做相应与位置相关的动作。上位机地图定位与我们地面人员定位方式不同,不能通过GPS及无线定位方式。我们根据井下机车的特性和运行情况,采用比较经济但最准确的方式实现机车的准确定位。

具体实现为,通过编码器的位置数据采集及同步开关的配合,根据画面的像素比例实现机车位置与地图画面位置的一一对应。机车定位效果图如图5所示。

图5机车定位效果图

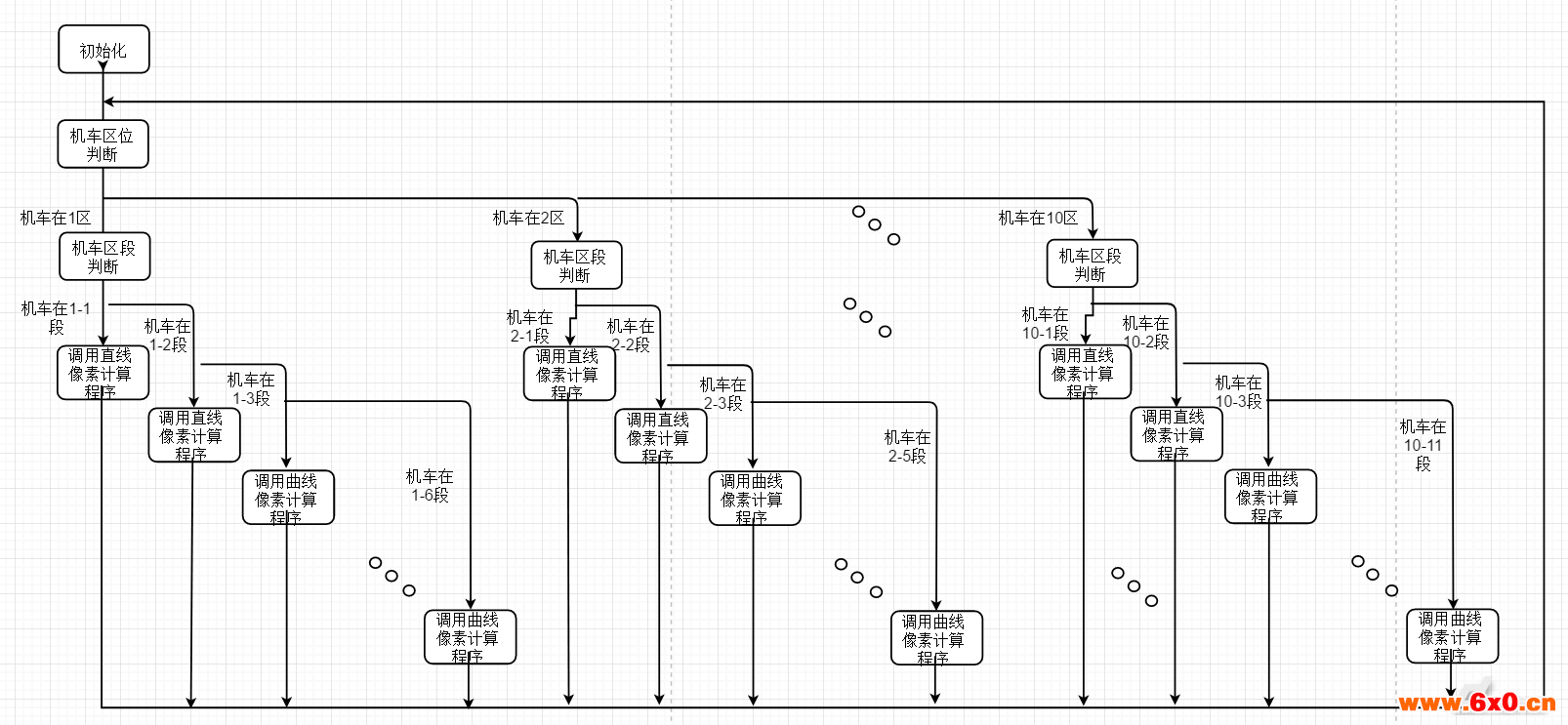

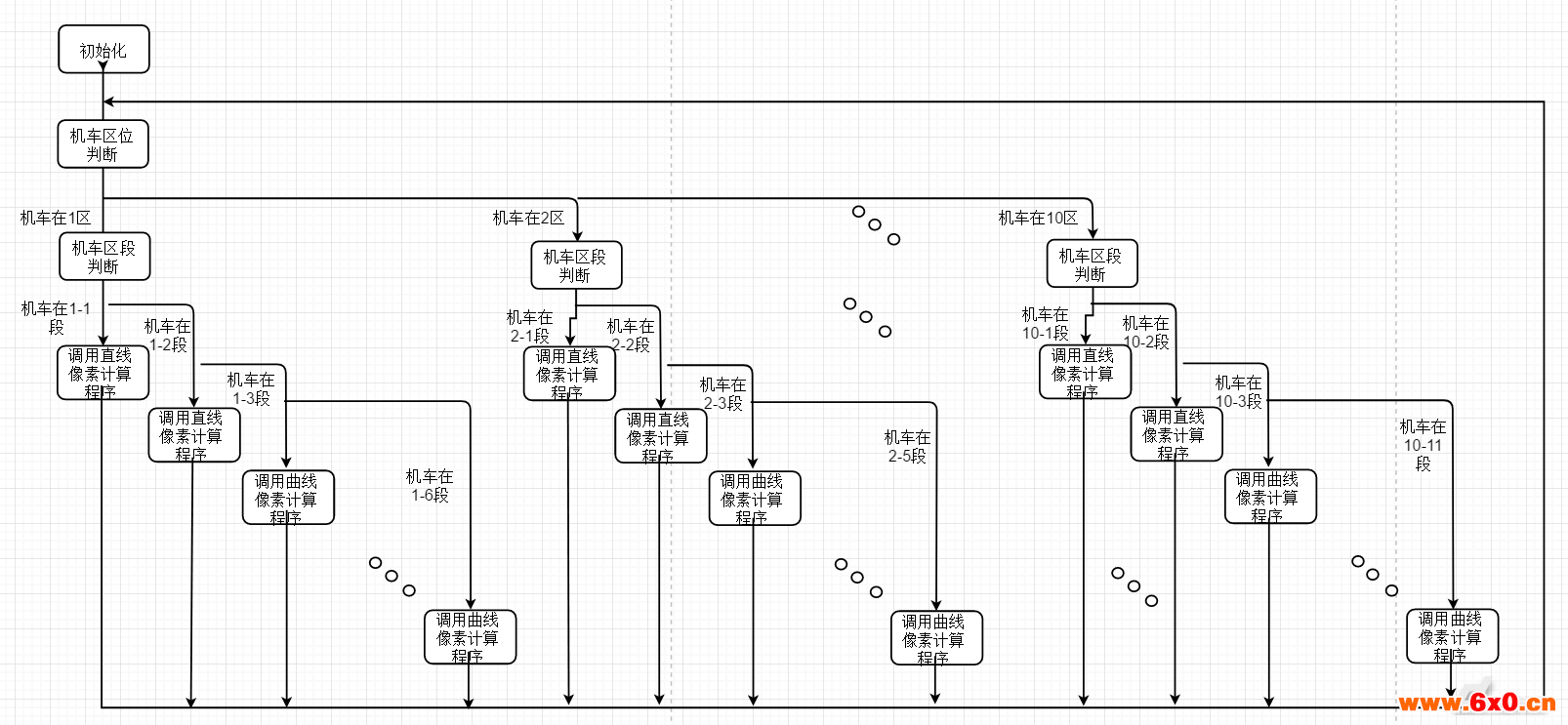

机车同步开关采用非接触式的RF射频同步,在每一个岔路口安装一个RF卡,机车安装读卡器,实现机车读卡同步。机车画面定位可采用上位机通过数据库的画面像素查询表完成画面定位,这样做对于X90控制器只需要给上位机送出机车编码器值信息及段号信息,通过上位机建立的像素对应数据库查询即可,但这样做,系统复制性差,工作量大,如果更换不同像素的电脑则无法正确显示。所以,在本项目中,我们采用在X90中通过曲线计算的方法与实际画面的像素比例实现机车位置与上位机画面的一一对应,流程图实现如图6。

图6机车定位画面实现流程图

其中,每一个区段为机车地图定位对应的画面像同性质的区段,其中像素XY的像素函数Line_Pos_x和Line_Pos_y为直线函数;像素XY的像素函数Curve_Pos_x和Curve_Pos_y为曲线函数。程序通过将地图画面分成相应的段,完成每一段的位置计算,组合起来实现整个-320水平的机车地图定位。

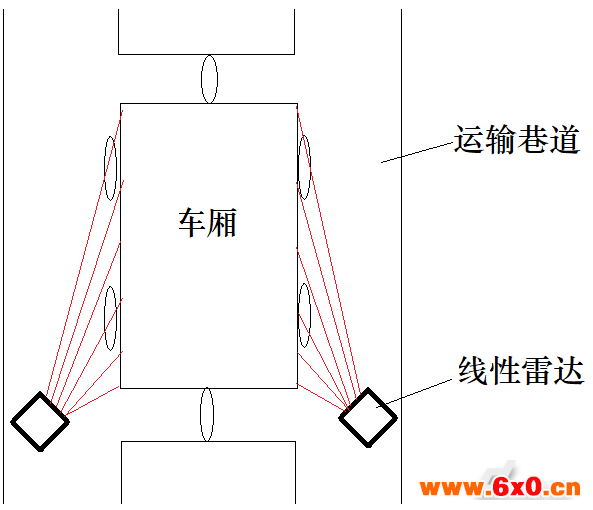

2.2.5机车巷道障碍物检测实现

障碍物检测通过在无人机车前安装线性雷达,实现对机车前最远20米距离内的区域进行扫描检测,根据机车处于巷道的位置不同,具体检测保护距离有所变化,比如在弯道位置,机车前障碍物距离在6米范围内等。

机车保护区域分为3个安全级别,当机车保护区遇到障碍物时,在3级安全范围时,语音提示行人等避让;在2级安全范围时,无人机车进行减速到怠速运行,在1级安全范围时,无人机车将实现紧急制动停车。

2.2.6机车其它控制功能

除了以上的控制计算功能外,X90还实现了无人机的机车操作、机车气动刹车、读卡错误处理、避让处理和跑偏响应处理等。从机车的控制功能到保护,从与上位机的连接到数据采集,均实现了完美的切合。

3构成系统的其它关键环节

3.1巷道无线通讯

要实现无人驾驶电机车运输必须具备一条链路的无线通讯,即电机车与集中控制室之间的无线通讯,实现把电机车的运行数据传送到集中控制室,同时把集中控制室的指令发送给电机车。

在-320水平,主副井井口都有各自的进车线和出车线,有一条南北主通道,进出车共用。并且在主通道侧设有12道并行的穿脉,进车线和出车线独立。在主副井进行线交叉入口设有井下调度室,这里同时将作为改造后的井下运输系统的井下分制室,机车供电室(中央变电室)将作为井下机车运输的控制中心,所有的无线网点和控制子站都将连接到此处。

矿区无线传输一般矿的巷道长度都在1公里~10公里之间,巷道到地面距离普遍有几百米左右同时,巷道有很多的分叉路口,线路蜿蜒绕转,墙面不规则的岩石对无线信号可能存在影响,所以对信号强度的要求高于地表传输,也对设备的稳定性要求很高。

3.1.1无线传输设备

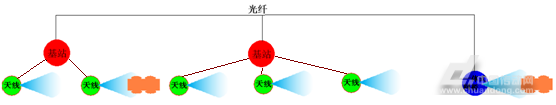

巷道沿线全部铺设光纤线缆,每个弯道处安装无线网桥接收基站,使用定向天线正面直线覆盖距离1KM,背后覆盖直线距离100米。货车上安装移动车载网桥,采用全向天线,覆盖半径1KM。无线传输系统图如图7所示。

图7无线传输系统

本方案采用DB6000系列专用基站和车载网桥,完成车载到地面的无线传输,传输采用无线电磁波方式,基站为300M电信级网桥设备,可支持10个以上客户端同时连接,用于数据传输,车载设备为专用的车载网桥。

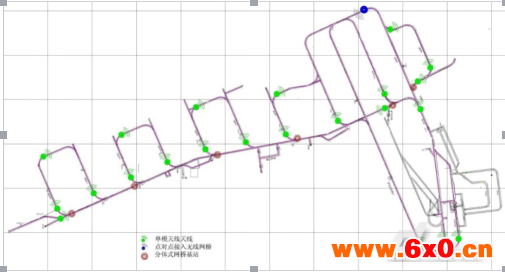

3.1.2网络节点的布置

要实现井下电机车在运输过程中与控制中心的通讯连接,一是要在电机车上安装全向网络通讯设备。另外,同时要实现电机车运输过程区域的网络全覆盖。本方案采用高效安全的知名无线网桥品牌。根据井下特殊的运输巷道情况,井下无线主要采用基站加天线的方式布置,多个交叉点和布置分体式工业网桥基站,在其附近布置不同指向的单模天线,实现远程的集散通讯。同时,考虑到一些位置较远地、单点地网络端点,我们将采用点对点终端无线网桥。图8为网桥基站的布置图。

图8网桥基站布置图

根据无人驾驶电机车的实际需求,采用了以下无线通讯方案。在集中控制室设置无线通讯主站,沿巷道敷设以太网光缆,根据实际情况在以太网电缆上挂接无线通讯数传终端(分体式网桥基站),距离可参考上图的布置位置。实现基站附近定向天线的数传(要求定向天线到基站的线缆连接距离在100m左右)。通过无线通讯数传终端与移动电机车数传终端进行通讯,从而组成完整的通讯网络。

根据穿脉走势和需要,无线通讯设备布置如下:

●基站(共7个)的布置位置有;

●基站对应的定向天线(共21个)的布置位置有;

●点对点网桥位置:①巷道东段弯道处。

3.2人机交互

人机交互采用昆仑通泰的人机交互端,可以直观掌握机车运行信息:机车的控制方式;机车电动机的工作电流;机车车的位置数据机车的运行速度;机车的运行方向;机车前进方向所处哪个区段;机车与控制中心的通讯状态。

通过上述信息,可以满足无人驾驶电机车运输的控制需求,比传统的控制方式将有质的改变。图9为机车控制主画面设计。

图9机车主控制画面

3.3装卸载站完善

装矿站是运输系统中的起始端,装载站的自动化升级将直接影响到整个井下轨道运输系统自动化程度,所以改造后的装载站将达到依据溜井料位,自动调度车辆装矿功能;车辆到达溜井放矿机下,自动启动放矿机装矿功能;现矿车精确定位功能(4m3矿车较大,需装矿2次,每列车有7-9节车厢),避免矿石落到车外,导致车辆掉道;矿车装满检测功能;列车装车完毕,放矿机自动停止,并发出列车运行信号功能。

(1)溜井料位:在每一个溜井中下采掘巷安装雷达测距传感器,要求确保准确,作为电机车对其溜井卸矿和整体运行方案确定的依据。

(2)机车料位:在矿车装矿位置巷道两后侧方安装线性雷达栅,安装位置高于车厢面,低于预装矿尖峰位置。卸矿给矿机和检测传感器都连接到本地PLC系统,作为整套系统的一个子站,统一控制管理。线性雷达参考安装位置图如图10所示。

图10线性雷达安装位置示意图

(3)装矿停车点:在每个溜井卸矿口停车位置安装红外反射检测开关,实现电机车第一节车厢(前半段)装矿对准停车。以此为基准,通电机车的位置编码器实现第一节车厢(后半段)、一直到第八节(后半段)的装矿对准停车。

(4)装矿站最终达到:小溜井的料位测量准确、可靠,电机车根据各小溜井料位情况自动选择最优路径,实现自动定点装矿、自动进车等。

装矿站实现就地/远程,自动/半自动机车运行功能。在自动情况下,不用人为参与,完全实现自动运行;在手动情况下,装车放矿通过人为远程集控操作或者就地操作实现,装完矿后,发信号开车,电机车进入自动运行状况。

卸矿站将根据主溜井料位及机车的运行进行自动卸矿功能。

(1)大溜井料位:溜井上方安装雷达料位计,作为电机车对其溜井放矿和整体运行方案确定的依据。

(2)防撞及位置:电机车的系统位置管理中包含了电机车的位置和防撞保护,同时,在大溜井口的进车侧安装有声光报警器,当有机车在大溜井口卸矿时,声光报警器发出提示音响,防止有人为开车等情况进行卸矿,避免碰撞。

3.4车载视频监控

为了实现集控室人员手动远程操作电机车运行,需要在电机车上安装监控视频,视频监控距离0-20米范围,摄像头采用网络连接,经无线网络与地面实现通信,实现远程路况视频监视。图11为电机车视频监控到达的效果图。

图11电机车视频监控到达效果图

每台电机车安装两台网络摄像机,分别监控车前和车后的巷道情况。

在电机车内安装吸顶摄像头,可以监控车内电子设备和运行情况。集控室及地面人员随时掌握应急开车及机车内操作人员操作情况。

3.5人员检测

电机车前端安装红外人体探测,实现电机车在运行过程中对巷道前方的人员检测,减少安全事故,红外人体探测距离要求在10米范围,当有人进入本机车感应范围时,自动接通开关,人不离开感应范围活动,开关将持续接通。(默认为连续触发模式,可选);通过将信号接入机车PLC系统,实现机车的系统语音提示,结合机车系统的其它检测,必要时,减速停车。

3.6语音系统

语音系统是基于LMD107语音模块构建的语音播放系统,安装在电机车前方,喇叭功率5W,达到的播放声音在巷道内清楚宏亮。系统通过机车PLC控制,实现在特定位置、情况播放对应的语音。在转弯和交叉口处,播音提示有车辆通过,请行人注意!在机车检测到前方有人员通过时,播音提示有机车行驶进入,请避让!在机车启动时,播音提示机车即将启动,请注意!其它的语音部分可根据实际需要增添。

4结论

本系统以贝加莱X90作为无人机车的控制核心,通过对老系统的改造实现了信息的集中、调度以及井下轨道运输系统的自动化、智能化的集中控制,达到了矿区人力资源的合理利用,提高现有设备的生产能力,实现老矿山的人力资源型向经济技术型的发展,对于实现智能化、数字化矿山具有重大的意义。

QQ交流群

QQ交流群