江苏国网自控科技股份有限公司的研究人员姜万东、周海涛等,在2019年第1期《电气技术》杂志上撰文,介绍一种中压断路器智能控制系统的研发与应用,该控制系统由控制智能单元、电动底盘车驱动器、显示及管理单元等构成。控制系统采用分布式网络设计方案,传感器和控制器通过就地网络总线或无线射频网络实现连接,具有占用空间小且应用灵活的特点,对断路器智能化改造有一定的借鉴意义。

国家电网在2009年提出了新的电网发展规划,即建设坚强智能电网,明确了高压开关设备智能化的提升要求。现阶段高压开关设备智能化主要集中在特高压及高压断路器上,而在电网中数量占比最大的3.6——40.5kV中压断路器智能化研究却停滞不前。

其主要原因是,以往国内中压断路器制造商的技术积累集中在一次设备上,缺乏二次智能控制设备的研发和应用经验,因此迟滞了智能中压断路器的研发与推广。

本文介绍一种中压智能断路器控制系统,该系统在满足中压断路器智能化要求的前提下无需对断路器本身进行较大的改变。系统主要包括控制智能单元、显示与管理智能单元、内置电动底盘车驱动器以及无线测温传感器等。

该系统通过就地网络总线或无线射频通信实现了传感器与智能控制单元、驱动器与智能控制单元以及显示及管理智能单元与智能控制单元之间的数据交换,具有占用空间小且应用灵活特点,对中压断路器智能化改造具有一定的借鉴意义。

1控制智能单元构成

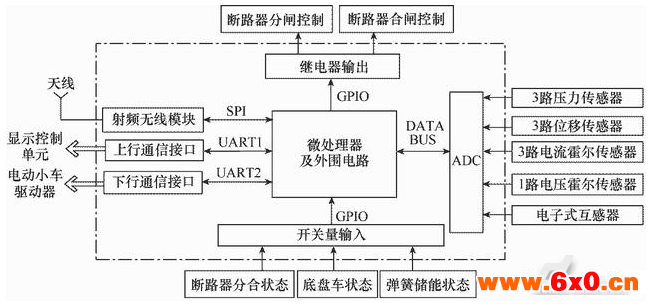

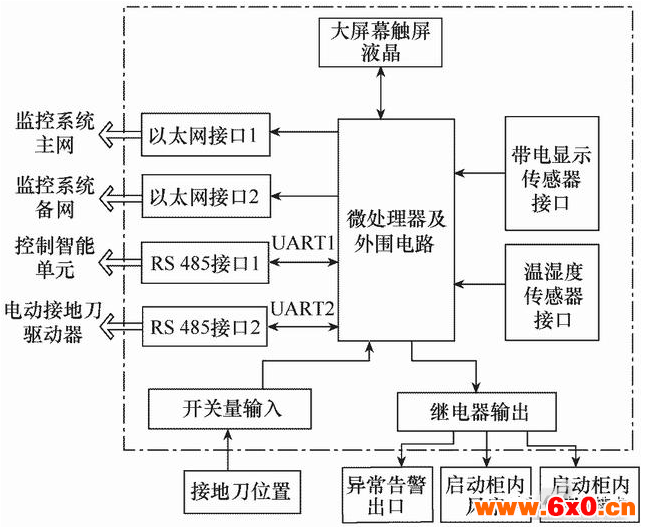

图1为控制智能单元的构成框图。该控制单元由4部分构成:①上下行通信接口与射频无线通信部分;②传感器采集部分;③开关量输入部分;④继电器输出部分。

智能控制单元对外通信接口分为上行接口和下行接口,上行通信接口与显示和管理单元通信;下行通信接口与断路器电动底盘车内置的电动底盘车驱动器通信。上下行通信为485通信总线,上行通信速率为38400bit/s,下行通信速率为9600bit/s。射频无线通信采用天线外引式2.4G通信模块,该模块和断路器高压触臂上的无线测温传感器进行数据通信,读取高压触头的温度。

智能控制单元接入的传感器有:①压力传感器,接口的输入量程电压为0——5V,软件可设定对应的压力参数。对于不同型号或厂家的断路器可选择不同规格的压力传感器来监测断路器主触头压力情况;②电阻式位移传感器,该传感器用来测量断路器的分、合开关行程,传感器接口为三线式,即供电电源V+、V和传感器输出的电压VR;③电流型霍尔传感器,监测断路器分闸线圈电流、合闸线圈电流以及储能电动机回路电流;④电压型霍尔传感器,监测控制回路电压;⑤电子式电流互感器,其信号为弱电压信号可直接接入智能控制单元,电子式电流互感安装于断路器下触臂,用于监测断路器主回路的电流。

图1智能控制单元构成框图

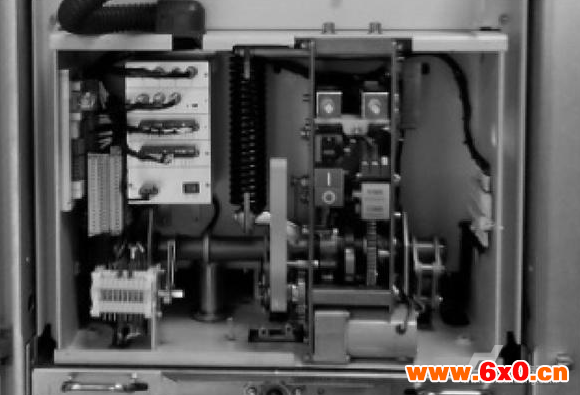

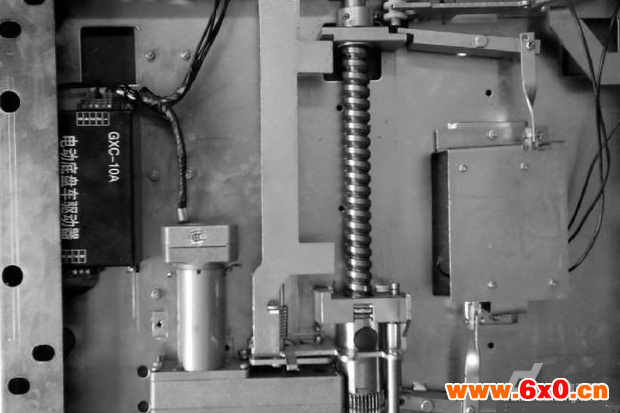

智能控制单元开入量采集断路器状态辅助接点的常闭和常开、弹簧储能状态接点、底盘车的试验位置和工作位置接点。智能控制单元继电器输出,分别接入断路器控制回路中的分闸回路和合闸回路,实现对断路器的分合闸控制。智能控制单元安装位置示例如图2所示。示例中该智能控制单元安装在断路器机构控制室内。

2内置式电动地盘车驱动器

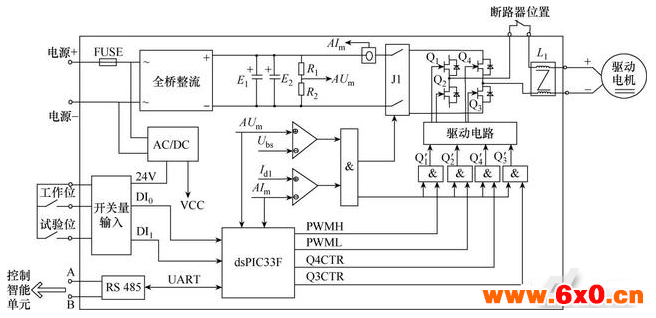

断路器底盘车实现远程和就地的自动控制是断路器智能化的一项基本需求。电动底盘车采用直流电动机驱动,传动系统可为链条或齿轮,通过改变直流电动机的旋转方向来带动底盘车推进或退出。本文采用一种可安装底盘车内的电动底盘车驱动器,实现原理框图如图3所示。电动底盘车驱动器主要由电动机驱动电路部分、开关量采集部分以及通信部分构成。

图2智能控制单元安装示例图

图3内置式电动底盘车驱动器构成框图

该驱动器采用全桥控制电路,图3中电子开关Q1,Q2通过PWM控制来调节底盘车直流电动机的供电电压大小;电子开关Q3和Q4调整电动机的供电电压极性,使电动机的旋转方向发生变化。

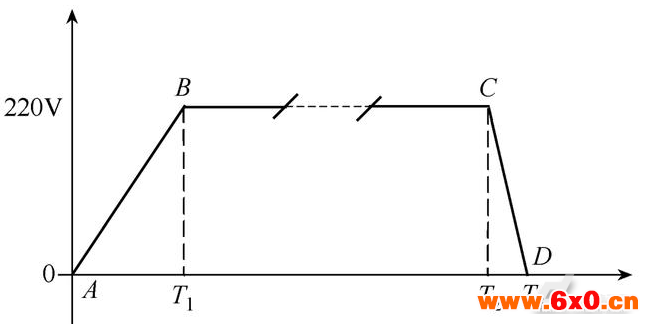

底盘车载有断路器时机械惯量较大,驱动器若输出全压起动电动机,则极易引起堵转,因此驱动器对底盘车起动时采用软起动控制方式;底盘车停止过程中为避免对开关柜其他部件的机械冲击,驱动器对底盘车停止采用软停止控制方式,软起动和软停止控制曲线如图4所示。

图4中AB段为驱动器控制底盘车起动过程曲线,驱动器在T1时间内输出电压从0逐渐增致全压220V,软件中T1默认为1s。CD段为控制器软停曲线,驱动器检测到小车行进到位(T2时间)后,逐渐将输出电压降低到0,软停时间为T2——T3,软件默认此时间为0.2s。BC段为驱动器全压输出段。

图4驱动器软起、软停控制曲线

驱动器判断底盘车的到位信息来自开关量采集的底盘车试验位置和工作位置,且驱动器电压输出受断路器的位置闭锁,当断路器处在合闸位置时,断路器的常闭接点断开自动切断驱动器电压的输出。驱动器的通信接口与智能控制单元进行通信,智能控制单元以通信的方式下发推进或退出的命令,驱动器接收到命令后,按照驱动控制曲线输出驱动电动机电压实现对电动底盘车的控制。

底盘车驱动器内部采集了电动机控制回路的电压和电流,驱动器在驱动底盘车推进或退出过程中将电动机的运行电流和电压值实时上送到智能控制单元。电动底盘车运行到位后,底盘车驱动器自动形成这个控制过程中电动机的电流与电压曲线数据,并上送到智能控制单元。控制系统的人机界面可以显示出驱动器控制中的实时电流、电压信息以及底盘车到位后整个控制过程的电流和电压曲线。

底盘车驱动器具有短路保护、过载保护、堵转保护及欠电压保护等功能,可在电机控制回路异常或电动机故障时迅速的关断输出电源,并将驱动器监测的信息上送到智能控制单元。图5为底盘车驱动器在底盘车内部的安装示意图。

图5底盘车驱动器安装示意图

3断路器动触头无线测温

在当前用电负荷日益增长下,断路器的动触头和静触头由于接触电阻异常造成温度快速升高,并引起事故的事件时有发生,所以在断路器的动触头加装无线测温传感器对触头温度实时监测是解决此类问题的较好方式。

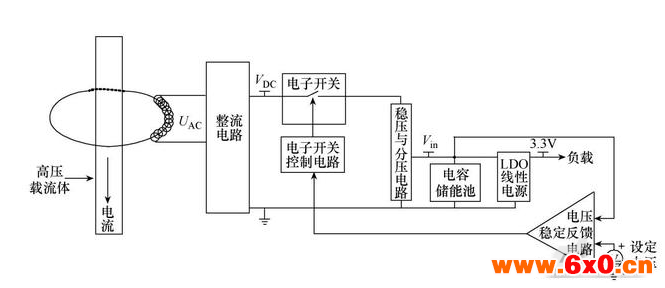

本文采用的无线测温传感器为感应取能式无线测温传感器,感应取能原理如图6所示。当断路器触臂中有电流通过时,感应线圈感应出交流电压UAC,UAC整流成直流电压VDC后经电压反馈电路控制的电子开关为传感器供电。当UAC电压过高时,反馈钳制电路将控制电子开关截止,传感器后续电路依靠电容储能放电继续工作,电容电压降低到一定值后电压反馈电路控制电子开关导通感应线圈为储能电容充电。

图6无线测温传感器的感应取能原理

该取能电路的优点是,在感应铁心上只需一个绕组,感应电压过高时电子开关截止利用电容的储能为传感器提供能量,相对于采用短接另外一组感应绕组限制感应电压的方式,节省了一组线圈的同时也降低了绕组的发热。

该传感器起动工作电流为10A,抗短路冲击能力为50kA/1s。传感器射频天线为PCB板基天线,基准频率2.4GHz,空中传输速率为250kb/s,空旷环境下发射距离为10m,温度数据间隔3s发射一次。图7为感应式无线测温传感器的安装位置示意图。

图7无线测温传感器安装位置

4显示与管理智能单元

显示与管理智能单元在断路器智能控制系统中负责人机交互、动态模拟图显示以及网络数据传输等功能,图8为智能显示与管理单元实现图框。

图8显示与管理智能单元框图

显示与管理智能单元有2路以太网通信口和2路485通信口,两路以太网口与监控系统进行数据通信,分为主网口和备用网口。2路485通信口分别和控制智能单元与电动接地刀驱动器通信。电动接地刀驱动器硬件与内置式电动底盘车驱动器相同区别只是控制逻辑的差异。显示与管理智能单元还带有高压带电显示传感器接口,指示母线带电状态;温湿度传感器接口可接入开关柜内的温湿度传感器,实现开关柜的温湿度控制功能。

在软件上,显示与管理智能单元可结合专家数据库系统,通过读取出智能控制单元中各种传感器记录的数据,分析和诊断断路器的工作状态情况,进而预测断路器的检修周期和使用寿命状态评估。

5控制系统的构成与应用

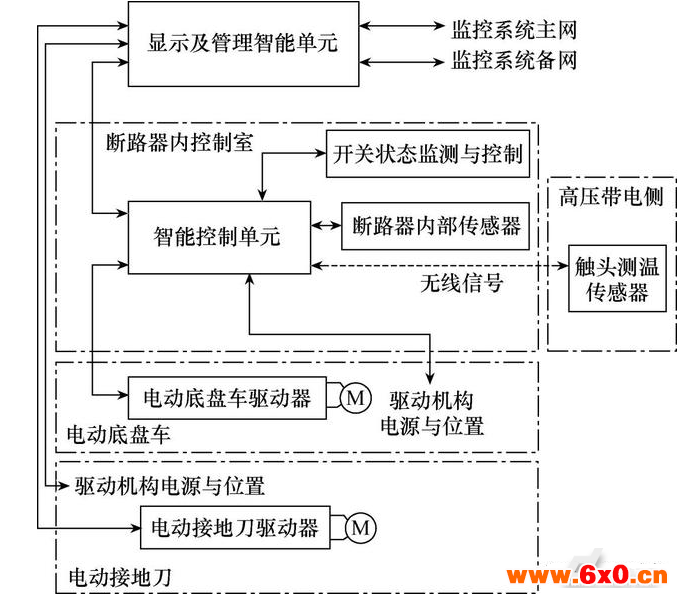

智能断路器智能控制系统的构成框图如图9所示,该系统由显示与管理智能单元、智能控制单元及相关传感器、电动底盘车驱动器、无线测温传感器等构成。智能控制单元进行对断路器上传感器数据采集和断路器分合控制,下发电动底盘车驱动的控制命令等功能;电动底盘车驱动器直接控制电动底盘车的直流电动机,实现对底盘车推进、退出的控制;显示和管理单元负责整个控制系统数据的综合处理与分析,并与监控系统进行数据交换、实现电网对断路器的三遥功能。

图9智能断路器控制系统框图

图10为智能断路器控制系统记录的某型号断路器一次分闸位移曲线。智能控制单元通过读取位移传感器的采样变化,将断路器分闸时位置移动行程记录成波形数据文件上送到显示与管理智能单元。显示与管理智能单元通过以往分闸位移数据以及出厂数据记录,通过对比和分析对断路器机械寿命进行预测。

图10某断路器的一次分闸位移曲线

结论

本文介绍了一种中压智能断路器控制系统的研制与应用,该控制系统采用分布网络实现控制系统内部的智能单元和驱动器的数据交互,通过射频无线通信读取无线温度传感器测得的断路器触头温度。该断路器智能控制系统可满足传统中压断路器智能化基本需求,且占用空间小应用灵活,具有一定的推广价值。

声明:本文为转载类文章,如涉及版权问题,请及时联系我们删除(QQ:2737591964),不便之处,敬请谅解!

QQ交流群

QQ交流群