引言

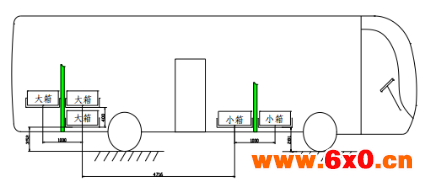

随着环境的变化,绿色能源的开发成为动力发展的主旋律。电动车辆使用电动机作为原动机,具有零排放、噪声小、舒适干净、易于操纵和维护的特点,受到世界各国的极大关注。电池作为电动车辆最为核心的部件,需要经常进行充电或者更换电池,以保证电动车的续航能力。电动汽车单次充电的续驶里程较短,而电池每次充电的时间又太长,让电动汽车的使用和推广受到严重限制,因此,应用在电动汽车上的动力电池快速更换技术成为了新能电动汽车领域应用具备实际价值可行性方案之一。同时,由于目前电动汽车换电设施建设仍然处于示范、试点与推广阶段,相关的国家标准和行业标准缺失,在快速换电中的许多技术难关没有得到彻底克服。尤其是对电动汽车中的电池(如图1所示)进行定位是一项关键技术。本文主要介绍一种在对电动汽车换电过程中可快速进行电池定位的方法。

(a)电动汽车右侧电池箱排布

(b)电动汽车左侧电池箱排布

图1 电动汽车电池分布

1 常用电池定位方法简介

在快速换电中,电池的更换完全依靠换电机器人来完成。要保证换电的成功率,换电机器人在进行动作前,首先要计算出承载电池货叉的伸出长度和旋转角度。但是由于电动汽车停车方位的随机性,这些数据都需要在换电过程中实时测量,以确保取放电池的准确性。

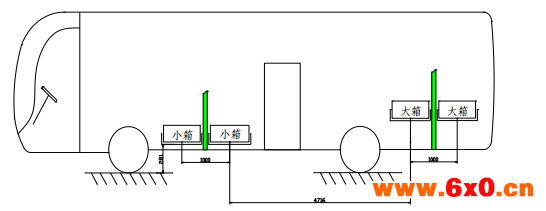

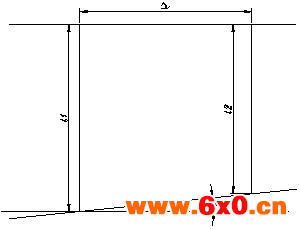

计算电池偏转角度最常采用的是两点测距法(如图2所示):在换电程序中设定两个固定位置,换电机器人在这两个固定位置分别测得换电机器人与电池之间的距离l1、l2,然后根据两个测量点之间的距离s,计算出电池的偏转角度。

图2 两点测距

而在进行取电池时通常采用的作法是:首先根据测量设备在机器人的安装位置使机器人动作,调整货叉方向,采集到电池与货叉的相对位移,然后修正货叉取电池位置,执行机器人取电池动作,并保存取电池坐标以供放电池时使用。

采用上述方法计算电池的偏转角度和电池的取放位置,需要使用两套测量设备或者采用一套测量设备机器人移动两次的方法完成测量,具有成本高、检测时间较长的缺点。为了改善上述缺点,下面提出了一种使用单套测量设备机器人移动一次完成电池定位的方法。

2 旋转测距法

2. 1 基本原理

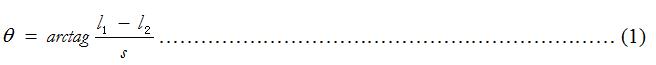

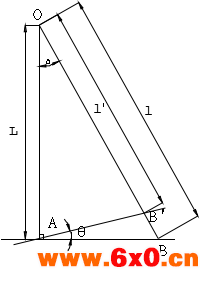

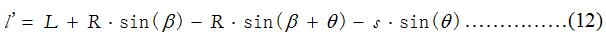

2. 1. 1 电池角度测量

在理想状态下(如图3),测距仪安装于换电机器人货叉上,其测量起点正好位于货叉的中心位置。电动汽车按照正确指引停车后电池平面AB平行于换电机器人运行轨道(垂直于货叉取放电池的方向)。测距仪沿货叉方向(OA)测得电池平面AB至货叉旋转中心的距离为L。当货叉旋转某一确定角度α后,此时测距仪测得从货叉旋转中心到电池平面AB沿货叉方向的距离为l,此时有:

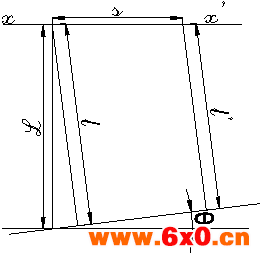

当换电汽车与换电机器人运行轨道存在夹角θ时,此时测距仪测量得到的电池平面AB沿货叉方向的长度为l’,并满足以下关系:

进而可以求出电池平面与换电机器人运行轨道之间的夹角θ:

最后适当调整货叉方向,以便顺利取放电池。

图3 理想情况下电池角度测量图

2. 1. 2 电池与货叉距离计算

一些大型商用电动汽车为了满足更长的续航能力,经常采用多块电池驱动,各电池之间的位置相对固定,使用侧面换电技术,通过测量单块电池的方位即可确定其它电池的方位,此时若要对其它电池进行更换,可以使用前面的测量数据和计算出的角度进行确定。

如图4。设在O点测距仪沿与轨道垂直方向测得到电池的距离为L,通过计算得到的电池方位角为θ,则O点(货叉旋转中心)到电池的实际距离为:

设取放电池位置到测量点在轨道方向的距离为s,则当货叉移动到O’处时,电池到货叉旋转中心(O’)的实际距离为:

据此就可以得到取放电池时货叉伸出的长度。

图4 电池与货叉距离示意图

2. 2 算法优化

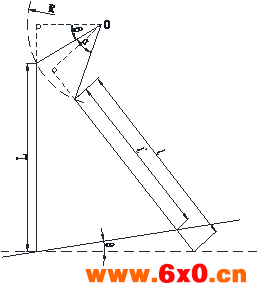

在电池方位实际测量过程中,由于机械结构的原因测距仪不可能严格安装在货叉的旋转中心,其安装位置距货叉的旋转中心有一定的距离,但其测量方向与货叉伸出的方向基本保持一致。

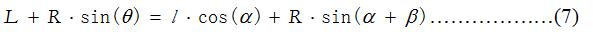

设货叉位于原点位置时,测距仪与货叉回转中心的距离为R,当货叉垂直于换电机器人运行轨道时测距仪和回转中心的连线与轨道之间的夹角为β(如图5)。在进行定位测量时,先使货叉方向与机器人运行轨道垂直,这时测距仪的测量的距离为L,然后使货叉在固定位置旋转一定的角度α。如果电动汽车正好停车在理想的换电位置,则电池平面与机器人运行轨道平行,测距仪测量结果为l,满足式(7)。

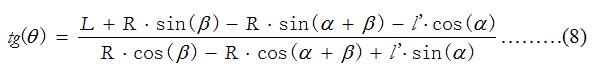

若电池平面与机器人运行轨道平面不平行,式(7)不成立。此时测距仪测量所得数据为l’ ,设车体与理想停车位的夹角为θ。则有以下关系:

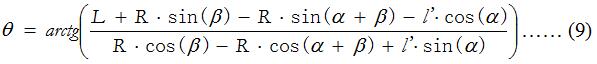

进而可以求出电池平面与换电机器人运行轨道之间的夹角θ:

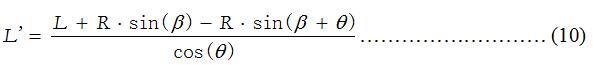

此时若当前位置调整货叉正对电池,则测距仪的测量结果应该与下式计算结果接近:

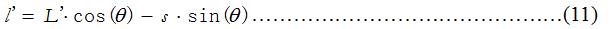

在换电机器人移动后,若要再次正确地取放电池,只须货叉回归原点,并按照θ值调整好方向,利用L’可计算出电池平面到测距仪原点的距离l’:

即

由此就可以确定货叉在取放电池时伸出的长度。

图 5 实际运行过程中测量方法

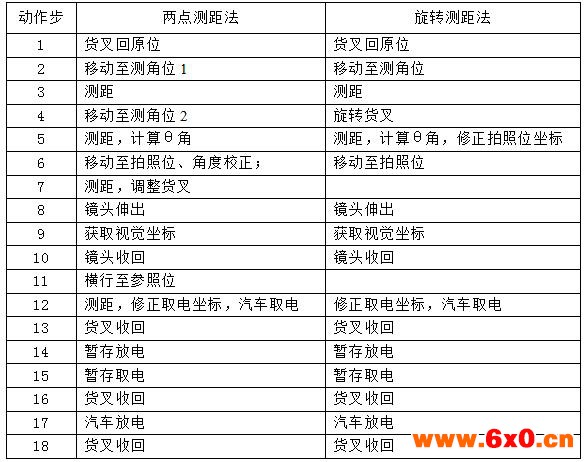

3 算法应用

在某换电试验中,采用两点测距法更换单块电池共需18步,若采用旋转测距定位法只需16步,取消了在两个参照位测距的动作,采用实时计算值代替。在上述计算公式中的R值和α值不能通过实际测量得到,必须通过多次试验获取平均值。对算法的验证是穿插在其它工作中进行的,不可能进行大量的试验,因此仅对步11和步12进行了改进,将式(11)中的L’用步7的测量数据代替,完成单块电池的更换,整个过程较采用两点测距法运行时间减少了8~10秒。

表 1 两种换电定位方法的工艺比较

在我单位承担的南京商用车换电站建设中,每辆电动汽车包含九箱电池,分别分布在电动汽车的左右两侧。按照本文介绍的算法,在对电池进行方位测量过程中,每箱电池运行时间减少8-10s,九箱电池一共减少72s-90s,大大提高了电动汽车的换电效率,实现了快速换电。

4 结束语

如何对电动汽车电池进行快速定位是换电领域一项关键技术。本文采用旋转测距定位的方法测量电池的方位,相较两点测距法在运行效率上有了大大提高。通过大量实验证明该定位方法简单、有效、可靠,同时降低了换电设备的运行时间。

QQ交流群

QQ交流群