ProfiNet(工业以太网)

工业以太网是基于TCP/IP的工业通讯系统

可按名称分配地址

实现开放式和分配式的自动化

凭借现场总线和以太网实现全面通讯

可实现现场层面直至主控层面的通讯

可实现实时通讯

ProfiNetIO的基础

数据交换按主从原理(设备控制器)来进行。工业以太网输入/输出端使用下列类型器材:

管理器:可为编程器或工业用电脑。

管理器与控制器均可访问所有工艺数据和参数数据。

控制器:属于设备所有组件的上级控制装置。(例如:KRC4)

从属装置:属于接受控制器操作和监控的现场设备(例如:输入/输出板卡)。一个从属装置由多个模块和子模块组成。一个从属装置允许拥有多个控制器(主机)。

ProfiNetIO变型

ProfiNetIO(工业以太网输入/输出端)

工业以太网输入/输出端使得分散现场装置(输入/输出装置,例如:信号处理板卡)可直接接入工业以太网。

利用实时通讯功能传输业务数据

利用TCP/IP进行配置和诊断

输入/输出端管理器可服务于HMI和诊断功能

ProfiNetIO通讯模式

输入/输出控制器与输入/输出装置之间借助下列信道传输数据。

通过实时信道传输循环业务数据和警报

通过标准信道的TCP/IP及/或UDP/IP执行参数设置、配置或诊断其他主要数据:

每种工业以太网协议可最多传输1440字节的业务数据。

借助KRC4里现有的ProfiNet-Stack可操控多达256个从属装置。

ProfiNet实时

实时应用程序通常并非同步运行

应用程序、数据传输和现场装置具有不同的处理周期

周期时间和图像跳动均很不精确。

ProfiNet实时同步

节拍同步式数据传输

应用程序、数据传输和仪器工作周期保持同步

周期时间<1ms,图像跳动精度<0.001ms

为此需使用特殊型板卡

典型的应用领域是运动控制。

ProfiNet宽带占位

注意:

在使用转换器的情况下必须注意以下要点:

100MBits/s高速以太网接口

全双工

不得使用HUBS(集线器),不然将导致总线负荷大幅上升!

实时确定性“确定性”描述的是系统时间行为的可准确预测性。

KRC4与ProfiNet的连接

KRC4控制柜可作如下用途:

作为控制器:用于控制一套设备的所有组件。

作为从属装置:接受一个控制器的操作和监控(例如:可编程控制器)。

作为控制器及从属装置:用于控制现场装备,且同时与一个上级可编程控制器连接。

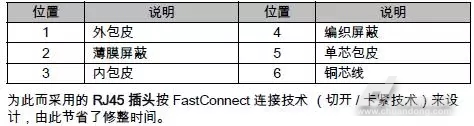

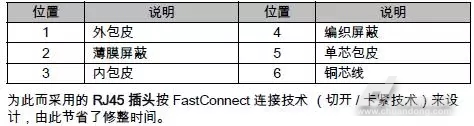

传输介质

工业以太网输入/输出端的传输介质是一条四芯线成对屏蔽绞线。

结构

组件

除前述工业以太网输入/输出组件外,还有例如Siemens、Wago、Phoenix、Pilz等制造商提供的其他分散外围模块。

输入/输出模块可具有模块化或紧凑的构造。

输入/输出模块然后可以随意装设。

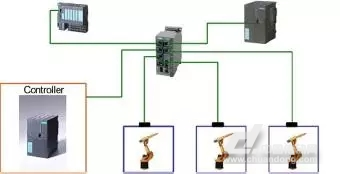

也可如同PROFIBUS(过程现场总线)那样采用相同的模块。连接多个工业以太网用户时需要用到一个转换器。

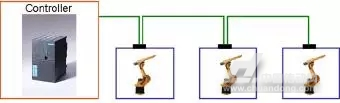

连接示例

在工业以太网中,每个组件均可与任意一个闲置端口连接。

通过配置可决定从属装置与控制器的关联形态。

配置基础

工业以太网的物理结构及其逻辑定址必须借助配置软件进行项目化设置,随后将项目化设置结果传送给相关的控制系统(控制器)。只有这样才能通过工业以太网进行通讯。在此可选用以下软件:

WorkVisual:用于项目化设定工业以太网与KRC4控制柜的耦联。

西门子STEP7:用于项目化设定工业以太网与KRC2ed05控制柜的耦联

逻辑定址

为确保明确的定址及识别,对于每个工业以太网用户均须分别设立和公布单独的参数(MAC地址例外)。

设备名称

在工业以太网的结构范围内,设备名称尽允许分配一次。

这样,在数据交换时可明确地联系到模块。

设备编号

设备编号对于模块耦联或去耦是必需的,例如在更换工具的情况下。

IP地址

工业以太网建立在TCP/IP以太网协议的基础上。

为此必须对每个设备分配一个符合网络具体情况的IP地址。

子网掩码

作为过滤掩码,用于从IP地址中筛选网络地址。

MAC地址

每个总线耦合器均具有一个固定不变的编码。

在项目化作业期间,对每个设备均可凭借MAC地址来识别

QQ交流群

QQ交流群