抛光是零件加工的最后一个环节,材料去除量很少,抛光有电化学抛光、磁流变抛光、等离子抛光、超声波研磨抛光和机械抛光等,而机械抛光的效率最高且可控性好,本文提出基于并联机器人技术的自动抛光机床系统设计方案并研制样机,进行了抛光实验。

本文提出基于并联机器人技术的自动抛光机床系统设计方案,系统地研究新型自由曲面抛光机床的机构综合、工作空间分析、运动学动力学性能计算和分析等工作,设计和研制基于并联机器人的自动抛光机床,并对并联抛光机床进行抛光实验和性能评定。研究内容主要包括以下几个方面:从复杂自由曲面抛光任务要求出发,提出能够实现自由曲面恒力抛光的自动抛光机床系统方案;合理的运动支链布局方式避免了单运动支链的集中受力问题;在运动学分析的基础上,结合凯恩方程和矢量方法建立并联机构逆动力学模型;最后,研制并联自动抛光机床样机,对自由曲面零件进行恒力抛光实验,抛光精度能达到11级抛光粗糙度。

并联抛光机床系统方案设计

自由曲面零件她光任务要求执行机构至少具备3个移动和2个转动的运动自由度。目前绝大部分的自动抛光设备都是基于串联机构设计的,虽然串联机构的灵活工作空间大,但由于串联机构开环特性产生的载荷和误差累加性,导致自由度越多其末端平台的误差累积性越严重,其需要增加串联机构体积和质量,以足够好的刚度来保证末端执行平台的精度。开环串联机构的大惯量和弱刚度,使得基于串联机构的自由曲面抛光动态特性较差。

为了克服基于传统串联机构的自由曲面抛光系统的载荷和误差累加特性,提出基于并联机构的自动抛光系统整体方案,并联抛光机床包括丁3R2运动类型的大转角空间新型并联机构、数控转台和安装在动平台上的具有力反馈的直线抛光移动平台,实现大零件自由曲面解耦抛光任务。

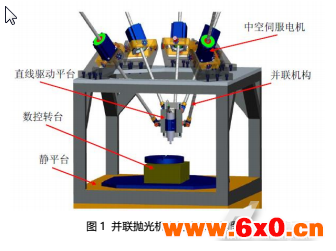

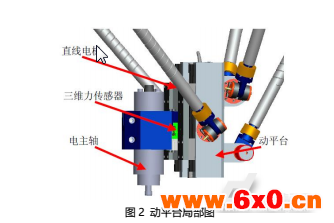

并联抛光机床的机械本体部分主要由五自由度并联机构、旋转数控工作台和具有力反馈的直线运动平台组成。图1是并联抛光机床的内部结构图。图2是动平台的结构图,其中在并联移动平台和抛光主轴中间安装了一个力传感器和直线电机,力传感器和直线电机是用于在抛光过程中实现抛光力控制,以保证自由曲面的抛光精度。

(1)五自由度并联机构五自由度并联机构是具有3个移动和2个转动运动自由度的纯并联机构,并联机构五个支链的驱动方式均采用中空电机驱动丝杆的方式,这种先进的驱动方式可以大大地提高支链的驱动长度,从而增大并联机器人的运动空间。支链与运动平台相连接的万向节运动副采用的是羊角形式的运动副类型,羊角形式的万向节能够进行大范围的转动,特殊关节设计大大提高了并联机构运动平台转动自由度的运动范围。

(2)旋转数控工作台新型的并联机构的三个空间移动自由度和一个俯仰旋转自由度的运动范围都很大,而另一个左右摆角自由度的运动范围较小,为了扩大该并联机构的加工范围,在静平台上冗余了一个用于卡紧零件的数控转台。新型并联机器人配合数控转台,可实现工件的五面加工,数控转台不仅能够扩大零件加工空间的能力,同时还能实现并联机器人避奇异的轨迹规划。

(3)力反馈直线运动平台并联机构动平台上的直线运动平台由直线驱动电机、抛光主轴及连接直线电机动子和抛光主轴之间的力传感器组成。对于抛光任务,抛光力的控制在整个抛光过程中是至关重要的,此方案的直线运动平台,利用力传感器向控制系统反馈抛光过程中抛光力信息,结合高分辨率和高动态特性的直线电机,根据实时的力反馈信息调整抛光主轴的位置,实现对抛光过程中的恒抛光力控制。

(4)系统控制部分并联抛光机床控制系统由控制7个伺服驱动电机的德国PowerAutomation实时CNC控制系统、基于FPGA的绝对值关节测量系统和力传感器采集系

统组成,其中CNC系统开放了软PLC功能,让用户实现数控系统的10逻辑编程,同时开放了CompileCycle接口,可以让用户用C/C++进行运动轨迹控制等算法的编写。关节角度测量系统为系统控制提供冗余的反馈信息,而力传感器采集系统为抛光力控制提供反馈数据。

自由曲面抛光并联机构

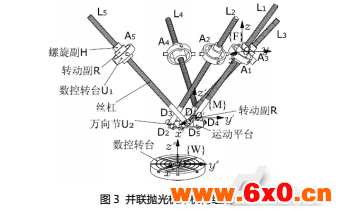

并联抛光机构是由一个4URHU-1URHR运动支链组成的纯并联机构和一个冗余直线运动平台组成的。图3是新型并联抛光机床的方案图,并联抛光机床的纯并联部分是由动平台,机床床身和五个运动支链组成。为了实现抛光过程中抛光力的控制,并联抛光机床中引入了直线伺服电机,直线伺服电机带动安装有抛光工具的电主轴来进行抛光力调节。另外,在机床床身上安装了数控转台。

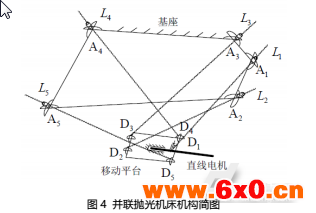

图4是并联抛光机床结构示意图,并联机床由五个运动支链组成,其中中央运动支链L1的运动副分布为URHR,即由一个万向节副U,电机动子旋转副R,螺旋副H和一个连接动平台的转动副R组成的,它是一个五自由度的运动支链,三个移动和两个转动自由度;其他四个相同的运动支链Li(i=2,3,4,5)的运动副分布为URHU,它们和中央支链L1不同在于,它们是通过万向节副U与动平台相连接的,它们是六自由度的运动支链。根据螺旋理论的自由度线性相关理论,并联机床动平台的自由度和中央支链的运动自由度一致,即并联机构的运动自由度是T3R2三移动两转动无在并联抛光机构的末端安装了具有力反馈的直线移动平台,实现抛光力的解耦控制。

五自由度并联机构的运动模型

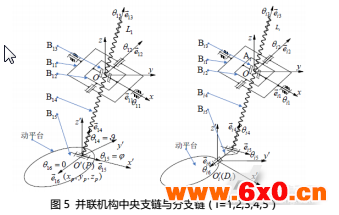

如图5所示,P表示中央支链L。在动平台上旋转副R的中心点,设其在全局坐标系下的坐标为xp,yp,zp;θ表示中央支链L1丝杠绕e14方向的轴旋转角;φ表示动平台绕e15方向的旋转角度。抛光系统纯并联部分的中央支链比其他四个支链少了一个旋转自由度,为了统一中央支链和其他四个支链的运动学和动力学公式推导,对中央支链增加一个虚拟的转动副R,并令θ16=0。对于任务空间,选择xxp,yp,zp,θ和φ为并联机构的广义变量。

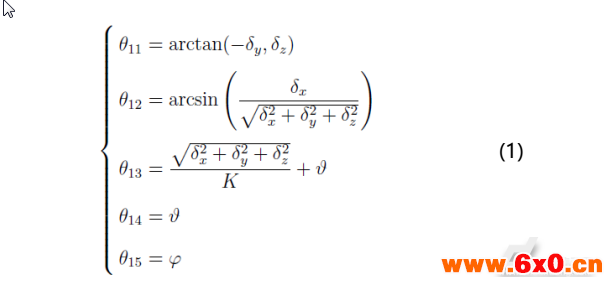

用Bij表示第i个支链中第j个刚体,其中Bi1代表万向节的第一个旋转刚体;Bi2表示中空电机定子;Bi3表示中空电机的转子;Bi4代表滚珠丝杠;而Bi5表示羊角万向节部件,当i=1时,即B15代表动平台。用广义坐标描述全局坐标下动平台速度和加速度过程中,中央支链的各关节转角变量θ11θ12θ13θ14θ15被当作中间变量,用于简化动平台速度和加速度与广义变量之间的关系。可以得到如下方程(1):

根据以上几何关系进行计算,建立了并联机构的逆解运动学模型,进行机构各刚体构件的速度和加速度分析,在运动学分析的基础上,应用高效的凯恩方程建立并联抛光机构刚体逆动力学模型,将动力学方程转化为控制状态方程,并将控制状态方程运用于并联机构运动轨迹跟踪控制,综合高效的计算力矩法、最优控制和鲁棒控制的各自优点,将建立的基于计算力矩法的 混合方法应用于并联机构的逆解动力学运动轨迹跟踪控制,以实现高速高精度的并联机构轨迹控制算法。

混合方法应用于并联机构的逆解动力学运动轨迹跟踪控制,以实现高速高精度的并联机构轨迹控制算法。

恒力抛光的力反馈控制方案

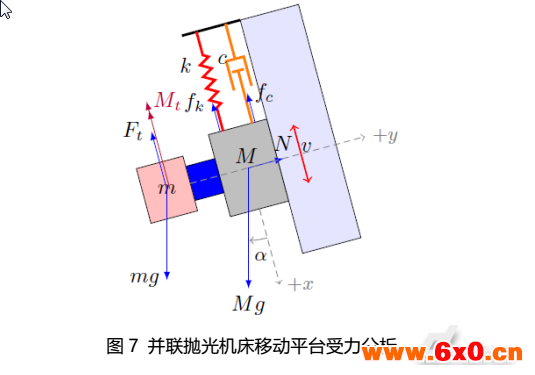

为了实现恒抛光力控制,在并联机床动平台上安装了配有高分辨率光栅的伺服直线电机,同时在抛光工具和直线电机动子之间安装了三维力传感器,如图6所示。通过三维力传感器的力反馈利用直线电机调整抛光工具的位置,从而实现抛光工具的恒力抛光控制。由于动子和抛光工具固连平台的总体质量比较大,因此在动子和运动平台之间添加了一个弹簧,以平衡动子及其固连平台的重力,减小直线电机的静态驱动电流。

图7是并联抛光机床移动平台的模型简图,其中动子平台由弹簧连接到并联移动平台上。并联移动平台和重力方向的夹角为a,设动子和动力平台的质量为m。,抛光工具及保持架的总质量为m,弹簧的刚度为k,阻尼为c。动子平台受到弹簧力和阻尼力分别为fk和fc,抛光过程中抛光工具受到的抛光压力和抛光力矩分别为ft和mt,传感器受到的内力为Fs,其可以通过力传感器本身测量得到的。

并联抛光机床抛光实验

应用并联抛光机床对自由曲面零件进行抛光实验,将零件自由曲面的离散点和离散点法向矢量数据保存为文件,导入到用Matlab开发的分形路径生成模块中,生成Hilbert分形轨迹曲线,再将由Matlab产生的分形轨迹曲线文件导入到并联抛光机床仿真软件中,得到自由曲面上的Hilbert分形轨迹。并联抛光机床仿真软件将自动根据输入的数据计算最优任务灵活度的自由曲面抛光轨迹,并自动生成如下的G代码数据文件。

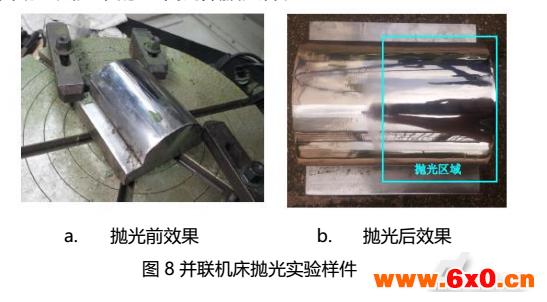

图8-a是只经过抛光布进行杂质处理,但没有经过并联抛光机床抛光的零件表面部分的粗糙度检测结果,其粗糙度Ra=0.1735μm,轮廓最大高度Rz=0.3839μm,该精度为粗糙度9级精度。图8-b是经过并联抛光机床抛光的零件表面部分的粗糙度检测结果,其粗糙度R}=0.0431}m,轮廓最大高度Rz=0.1194}m,该精度为粗糙度11级精度。由此可以看见,经过并联抛光机床的分形轨迹抛光工艺和恒力抛光加工后,能将经过抛光布抛抛光后零件表面粗糙度从9级提高到11级精度。

从抛光实验的效果可以说明,本文提出自动抛光系统应用新型并联抛光机构实现抛光移动平台的位置执行装置,使用具有抛光力反馈的恒力抛光平台对自由曲面零件进行抛光,高刚度的并联机构和解耦的恒力抛光平台能够实现自由曲面的高精度抛光加工。

更多资讯请关注工业机器人频道

QQ交流群

QQ交流群