抛光打磨是提高压铸件表面质量最重要的一道工序。针对工艺复杂的压铸件打磨问题,采用双机器人从工件两侧进行协同打磨,可大大提高机器人打磨效率。

目前中小企业大部分仍然采用人工打磨的方式,对工人的身心健康损害极大,少部分采用工业机器人末端执行器夹持工件的打磨方式,但此种方式只适用于中小型压铸件。同时,由于目前大部分针对打磨力的计算基于经验公式,计算结果较粗糙。由于采用的刀具刀齿形状与铣刀类似,即等效于对铣削力的研究。众多学者进行了铣削力的计算及建模的大量研究工作,建立了螺旋立铣刀基于前刀面摩擦力与法向力的铣削力模型,但是切削力不仅作用在刀具前刀面,而是由刀具和工件相互作用产生的,因此该模型有局限性。

本文针对复杂压铸件的打磨问题,采用由工业机器人末端执行器夹持打磨工具的打磨方式,并且双机器人协同打磨,能够于工件两侧同时打磨压铸件,打磨自动化程度更高,大大提高了打磨效率。本方案基于微元法建立了打磨力数学模型,利用Matlab得到了打磨过程的最大切削力,运用ANSYS对夹具与工件的装配体的薄弱部分进行静力学分析,可知最大等效应力未超过材料许用应力值的39%,同时,通过模态分析得到前6阶振型和固有频率,最高频率413.61Hz小于激振频率的1/4,在打磨激振力作用于夹具工件系统时不会发生共振现象,可知该方案具有一定的应用价值。同时系统还采用了基于微元切削原理计算打磨力,分析了在双机器人协同打磨工作过程中,压铸件与所设计的专用夹具装配体在打磨作业产生的打磨力作用下的应力与变形情况。

结构与原理

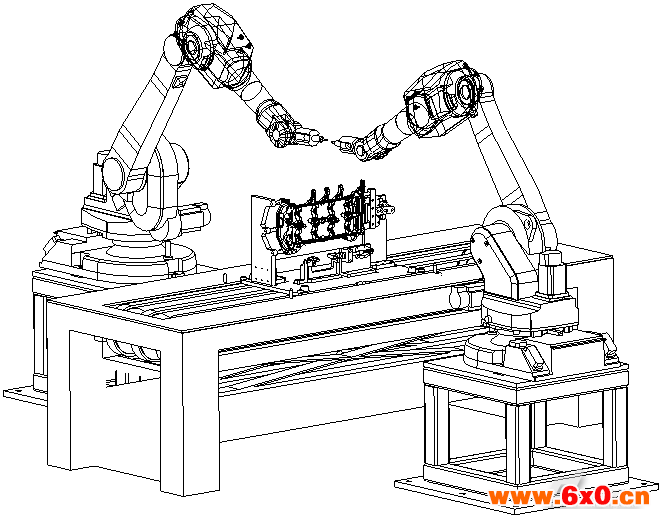

研究中采取的方案是机器人抓取打磨工具的打磨方式。在工件的两侧分布两台机器人,两台机器人于工件两侧同时进行打磨。研究中的打磨工艺布局方案设计如图1所示,打磨工作台上固定有专用夹具用于夹紧压铸件,工业机器人的末端执行器连接打磨工具,预先对机器人轨迹记录及IO信号设置,调试完成两机器人之间的配合。操作人员将毛坯件装夹后,两机器人按照示教路径协同打磨,完成打磨后操作人员把已打磨好的工件取下,然后装上另一毛坯。每个工作台上的工装只需转动曲柄即可完成对毛坯件的装夹。机器人在工件两侧协同打磨压铸件,使得打磨工作能够有序高效地进行,充分利用机器人手臂能够到达的工作空间,显著提高了打磨效率。

图1 双机器人协同打磨平台

打磨力数学建模

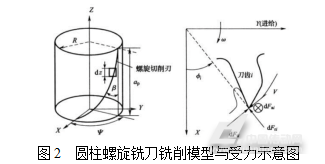

研究中打磨力的计算是基于微元切削原理的铣削力模型,铣削加工的机械模型一般采用Y.Altintas推导的切削力模型,将螺旋切削刃沿着螺旋线切分为有限个微元,在某一时刻作用在单个切削刃上的总切削力是由此切削刃上各个微元的数值积分得到。圆柱螺旋铣刀的铣削模型和受力示意图如图2所示,以铣刀中心线为z轴,铣刀端面为xy平面,端面圆心为坐标原点,根据右手定则建立铣刀坐标系。沿铣刀轴线将每个切削刃分为有限个切削刃微元。β是螺旋角,ψ是滞后角。

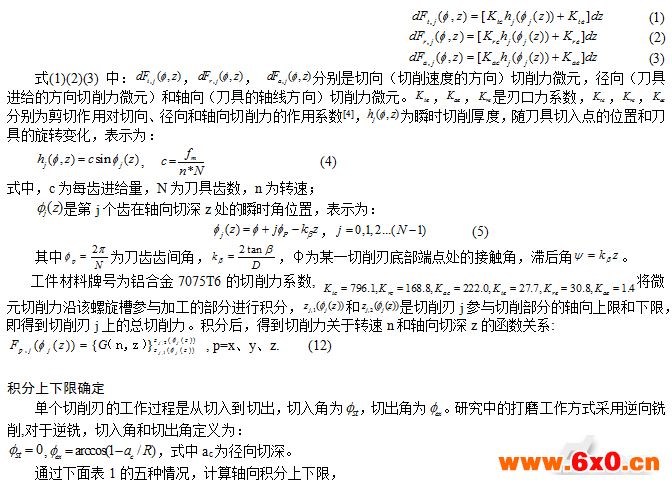

由Altintas的动态铣削力模型,将作用在第j个切削刃上厚度为dz的切向、径向和轴向切削力微元分别表示为:

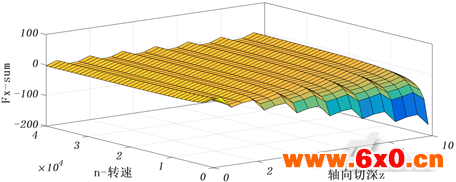

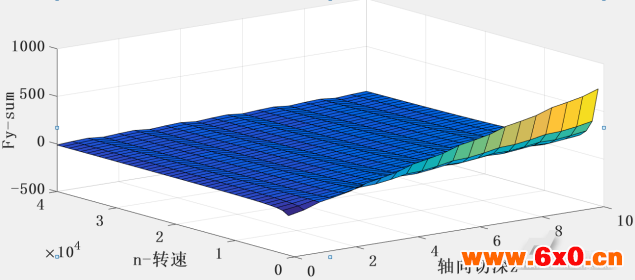

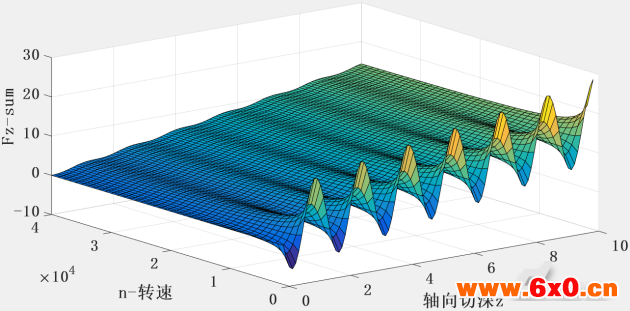

将参与切削的切削刃切削力求和,可得整个刀具在同一时刻同一轴向切深处的切削力,最后得出各个方向切削合力与转速和轴向切深的关系如图3所示。

图3 各轴向切削合力图

经以上分析计算,得出切削力在转速10000rpm,在轴向切深为10mm时最大,结合打磨实际切削深度为1mm,此时刀具对工件的各个方向切削力的大小分别为Fx=-49.019N,Fy=274.5N,Fz=44.44N,接下来分析工件的应力与变形情况在此切削力最大值时能否满足生产要求。

仿真分析

针对研究中设计的适用于双机器人协同打磨的复杂铸件的专用夹具与铸件的装配体进行应力和变形分析,步骤如下:

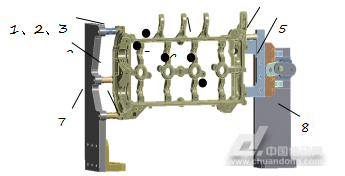

(1)创建如图4为夹具工件系统的有限元模型。

(2)设定参数:网格划分方法圆柱销与工件接触部位采用FaceMeshing,其余部位采用四面体单元划分网格,如表2为材料参数的设定。

表2材料参数

|

| 材料 | 密度 | 杨氏模量 | 泊松比 |

| 夹具 | 45钢 | 7890kg/m³ | 2.09x1011N/m² | 0.269 |

| 工件 | 铝合金 | 2770 kg/m³ | 7.1x1010 N/m² | 0.33 |

(3)施加约束与载荷:夹具体与工件之间的接触关系如下表3,摩擦系数根据《机械设计手册》常用材料的摩擦因数表选取为0.2,圆柱销1、2、3、4与工件6间接触关系为frictional,与圆弧夹紧板5之间接触关系为bonded,夹具体8与圆柱销和圆弧加紧板之间解除关系为bonded。

夹具体底部固定,三组力分别施加在工件在实际加工过程中比较薄弱的地方,第1组作用点在B、E,第2组作用点在A、E,第3组作用点在C、D。由于双机器人协同打磨,所以每次载荷同时施加工件的两个薄弱地方,如图4。

圆柱销-1、2、3、4,圆弧夹紧板-5,工件-6,夹具体-7、8

图4有限元模型载荷与约束位置

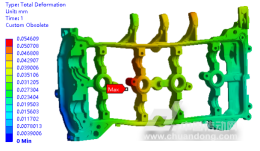

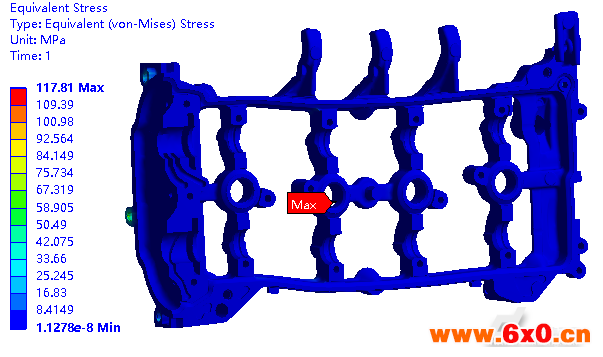

(4)分析求解:下图5为第三组力施加后的变形量与应力值云图,三组约束载荷作用后的分析结果统计如表4。

图5工件应力与变形云图

表3结果统计

|

| 最大等效应力(Mpa) | 位置 | 最大等效变形量(mm) | 位置 | |||||

| 第一组 | 84.475 | E处下方 | 0.10392 | 2与6接触处 | |||||

| 第二组 | 90.306 | 工件伸出耳 | 0.10048 | A处 | |||||

| 第三组 | 117.81 | C处圆环外凸起 | 0.05461 | C处圆环内侧 | |||||

如表3所示,第一组载荷作用后,最大等效应力发生在工件右下横梁处且值为84.475Mpa,变形最大的地方发生在圆柱销2与工件连接的位置且值为0.10392mm;第二组载荷作用后,最大等效应力发生在工件的一个伸出耳处且值为90.306Mpa,变形最大的地方发生在工件左上横梁处且值为0.10048mm;第三组载荷作用后,最大等效应力发生在工件C凸起处且值为117.81Mpa,变形最大的地方发生在工件C处圆环内侧且值为0.05461mm。

根据工件材料的许用应力值要求,打磨过程中刀具产生的打磨力施加在工件上后,工件与夹具的装配体的最大等效应力不能超过295Mpa,三组结果均在许用应力的范围内,且最大等效应力为许用应力的39%,满足生产要求。

模态分析

模态是结构系统的固有振动特性,模态分析是计算结构振动特性的数值技术,结构振动特性包括固有频率和振型。模态分析是动力学分析的基础,是研究结构动力特性的一种近代方法。

研究中进行模态分析的前处理(有限元模型、材料参数、网格划分、接触与约束)与前面静力学分析一致。本部分对夹具工件系统进行的模态分析结果,提取前6阶的振动模态数据。

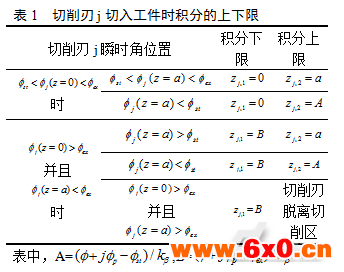

由于影响加工动态特性的主要因素是较低阶的固有频率和响应的振型,所以研究前几阶的固有频率和振型能满足分析的需要。由ANSYSWorkbenchModel分析模块求解得到的夹具工件系统的固有频率如下表4。

表4夹具工件系统模态频率

| 阶数 | 频率/Hz | 振幅/mm | 阶数 | 频率/Hz | 振幅/mm |

| 1 | 112.11 | 22.159 | 4 | 316.46 | 34.946 |

| 2 | 187.07 | 57.243 | 5 | 387.2 | 49.513 |

| 3 | 241.01 | 57.011 | 6 | 413.61 | 37.735 |

在前6阶变形云图中第2阶固有频率的影响最为明显,第2阶振型是工件绕X轴与Y轴扭转且右下横梁处变形较大。由于在打磨过程开始前,打磨工具已启动转速保持在10000rpm左右,作用在工件上的激振频率近1840Hz,此夹具工件系统各阶固有频率均远远小于激振频率,此系统不会发生共振。

结论

针对工艺复杂的压铸件的打磨局限性,采用双机器人协同打磨的工作方式,建立动态打磨力模型,运用有限元分析软件ANSYS对夹具与工件的装配体施加打磨力载荷并求解,在工件薄弱部位施加打磨力载荷后,所得工件与夹具上的应力最大值未超过材料的许用应力值的39%,表明所设计的夹具满足要求,同时,对夹具工件系统模态分析得出前6阶的固有频率和振型,最高频率413.61Hz小于激振频率的1/4,显然在打磨激振力作用于夹具工件系统上不会发生共振现象,此设计具有一定的稳定性。这在自动化生产中提高零件的加工质量和效率具有一定的意义。

更多资讯请关注工业机器人频道

QQ交流群

QQ交流群