随着世界经济的飞速发展,以船舶为主要工具的远洋运输业正发挥着越来越重要的作用,船舶工业也随之在国民经济中的地位得到显著提高。其中船舶除锈清洗是船舶工业中一项重要的业务,除锈是涂装施工的第一步骤,只有对钢材进行良好的表面前处理,才能使涂层达到预期的保护效果。另外,除锈也是减少船舶表面阻力,提高船舶使用寿命和增加安全性的重要措施。

目前,国内各大修船厂普遍采用的除锈方法大都是气动磨料喷射除锈,即喷砂除锈。喷砂除锈法最大的缺陷在于操作过程中产生的灰尘会造成大气和水体污染,同时对作业者身体也会有较大的损害。另外,喷砂除锈每除锈清洗一条船,需要耗费近千吨专用的铜矿砂,而每吨铜矿砂的价格为300-400元,成本巨大。西方许多发达国家已出台法律,禁止在露天环境下采用喷砂除锈法进行除锈作业。而我国也正积极构建以人为本的和谐社会,对严重污染环境型企业加大了整治力度。2016年11月15日国务院常务会议通过了《“十三五”生态环境保护规划》,李克强总理指出重点要强化污染源头管控,完善环境标准和技术政策体系,淘汰高污染、高环境风险工艺、设备和产品,发展资源节约循环利用关键技术和生态治理修复成套技术,加快节能环保产业发展。因此,如何在高效完成船舶除锈的同时,又不危害工人的健康,污染环境,这是需要迫切解决的问题。

本文提出基于高压水射流技术的船舶除锈清洗爬壁机器人技术,将高压水射流除锈、真空系统抽干并排渣和爬壁机器人执行除锈作业三者成套设计于一体。利用高压水射流除锈,采用真空抽干水分并回收锈渣来防止返锈,应用大型爬壁机器人来搭载除锈清洗器进行遥控作业,操作安全可靠,实现船舶的绿色、高效、高质量除锈。

基于高压水射流的船舶除锈爬壁机器人除锈工艺

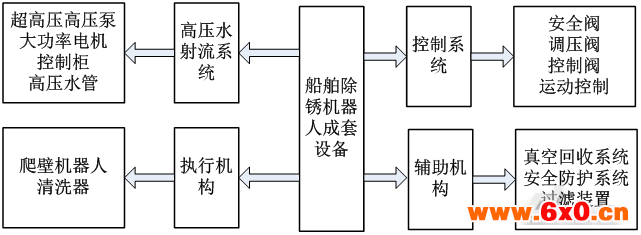

为实现对船舶表面的高效、安全、无污染除锈清洗,研发的除锈爬壁机器人成套装备由高压水射流系统、真空抽吸排渣系统、爬壁除锈机器人以及控制系统构成,如图1所示。

图1 基于高压水射流技术的除锈爬壁机器人成套装备构成

高压水射流系统其作用主要是对除锈介质(自来水)加压,通过清洗器等执行机构作用于船舶锈蚀表面,实现除锈清洗。根据大量实验验证表明,为与机器人移速匹配高效除锈,除锈等级达到涂装要求的Sa2.5且不破坏船舶母材表面,高压水射流的压力需220-250Mpa。

爬壁机器人作为这一成套设备的执行机构,核心技术所在,其主要作用是搭载除锈清洗器,通过在船舶壁面的灵活移动来实现高效安全的除锈除漆工作。

真空回收系统主要包括罗茨真空泵、真空分离罐、配管阀、分离器、过滤器和电气控制柜。通过真空泵对机器人搭载的清洗器抽真空,使剥除锈层的水射流带着锈渣被真空流卷吸走并被进行后续的废水处理。同时,清洗器内由于高压水的作用,具有约80摄氏度的温度场,可使作用面被及时干燥,避免发生“返锈”现象。

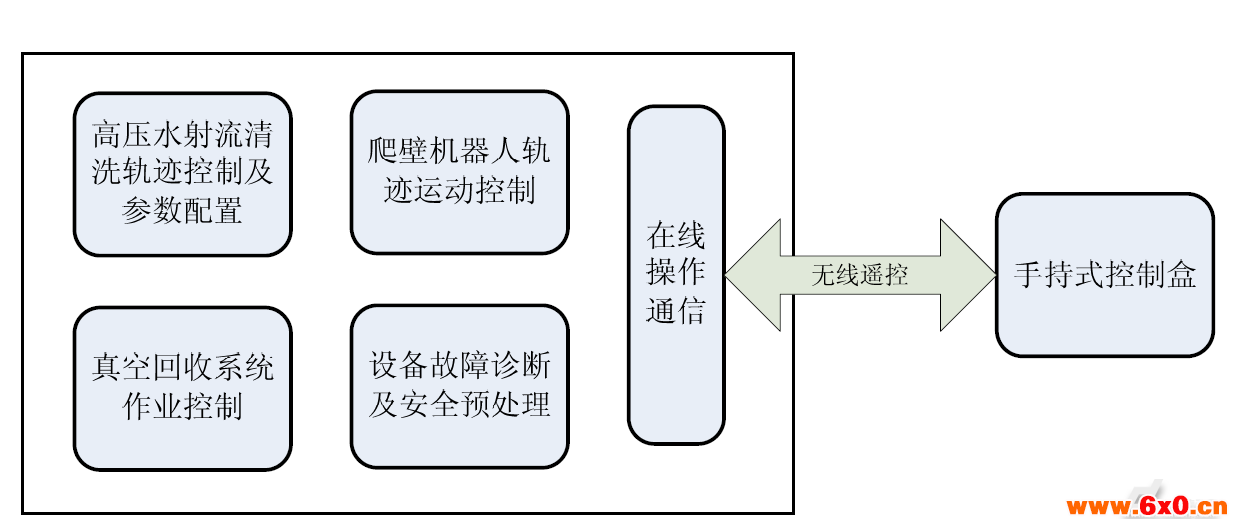

控制系统也是机器人的必不可少的组成部分,其主要采用上下位机架构,如图2所示。手持式的控制盒作为系统的上位机,负责接收操作人员的操控命令并将命令传给下位机控制器系统,并同时接收显示下位机实时返回的清洗机器人作业状态信息以及故障诊断信息;下位机控制器系统是清洗爬壁机器人控制系统的核心部分,负责整个清洗机器人装备的作业控制,包括超高压水射流清洗轨迹控制及参数配置、爬壁机器人轨迹运动控制、真空回收系统作业控制、设备故障诊断及安全预处理、在线操作通信五个功能模块。

图2 除锈爬壁机器人控制系统总体架构

爬壁机器人结构设计

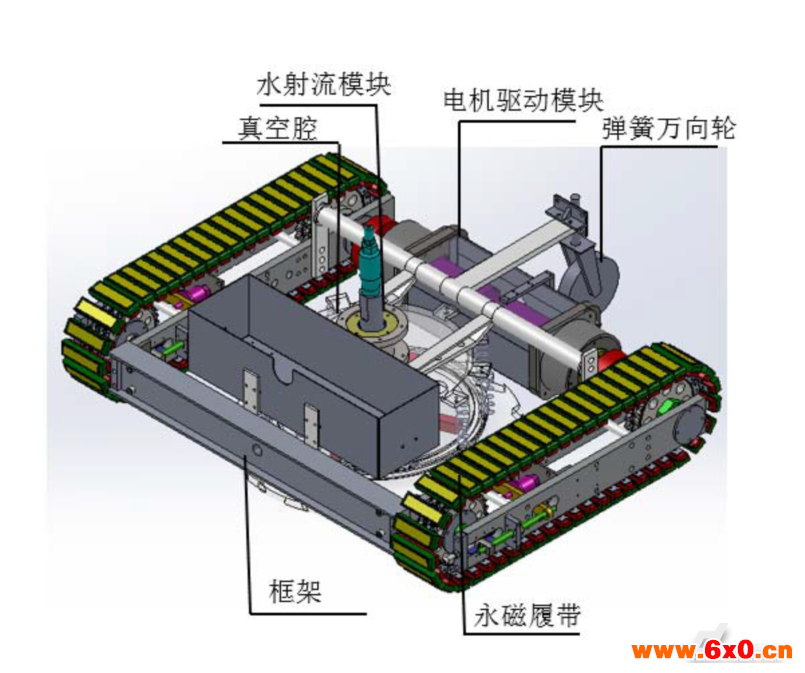

爬壁机器人主要由电机控制履带爬行机构、永磁吸附机构、高压水旋转射流清洗机构等几大机构模块组成,整体结构如下图3所示,所研制的爬壁机器人样机如图4所示。

电机控制履带爬行机构又包括电机驱动模块、从动轮浮动模块和履带压紧模块。其主要用于实现机器人在船舶壁面灵活而平稳的移动。由于船舶表面有一定的弧度和一定的障碍高度,所以电机控制的履带爬行机构也具有一定控制履带松紧的功能,保证履带既不会太紧以致于卡死或翘起,也不会太松而难以爬行。

永磁吸附机构主要包括汝铁硼磁铁、轭铁、铝框和橡胶保护套等等,在保证永磁铁不容易被磨损,撞击,高温炙烤而损坏的前提下,来实现机器人有足够的吸附力克服重力,射流反作用力等综合产生的倾覆力矩,而平稳的吸附在船舶表面上进行工作。

高压水旋转射流清洗机构是船体除锈的直接作用部件,包括自旋转清洗装置,真空清洗腔和密封皮囊等。自旋清洗装置通过多个高压水喷嘴一定角度的安装,利用射流反作用力而进行旋转,从而增大清洗面。真空清洗腔保证射流清洗后能携带废渣被充分回收,防止返锈。密封皮囊具有一定的弹性,在密封的同时也不影响机器人越过一定高度的障碍物和一定弧度的表面。

图3爬壁机器人整体结构

图4爬壁机器人样机

高压水射流除锈有限元仿真

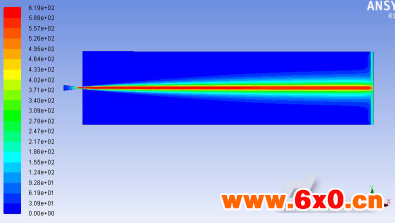

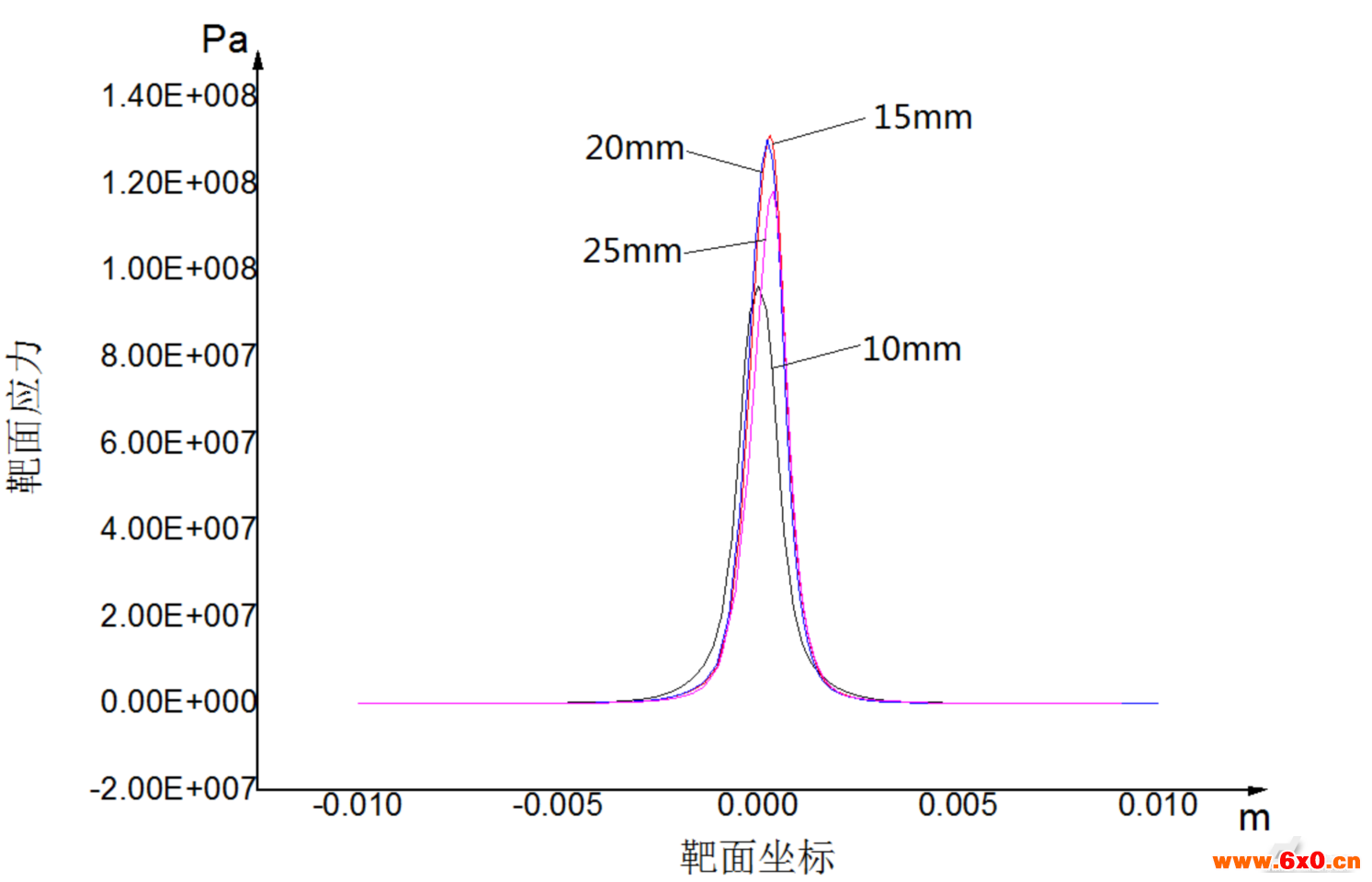

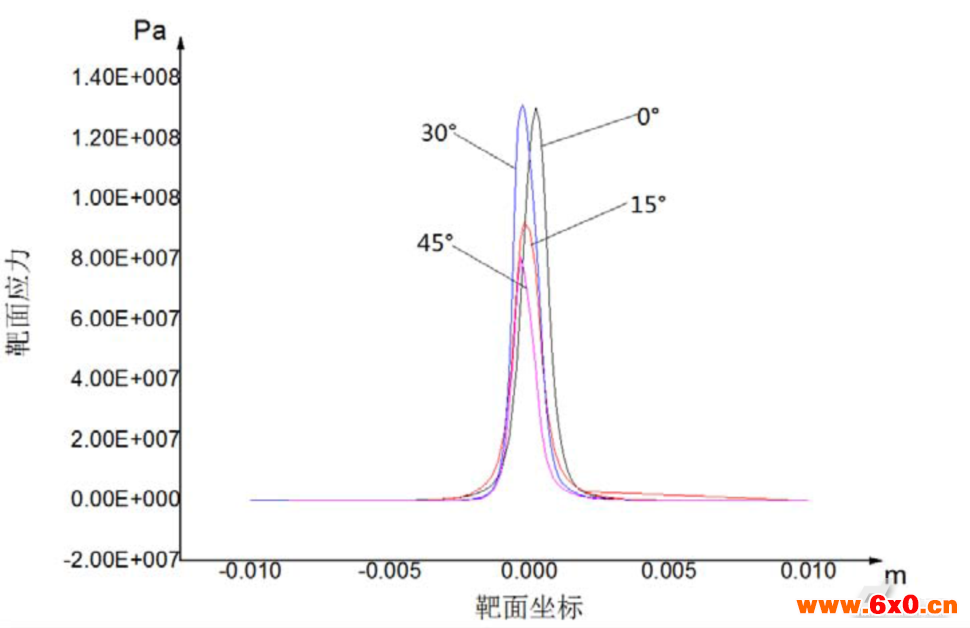

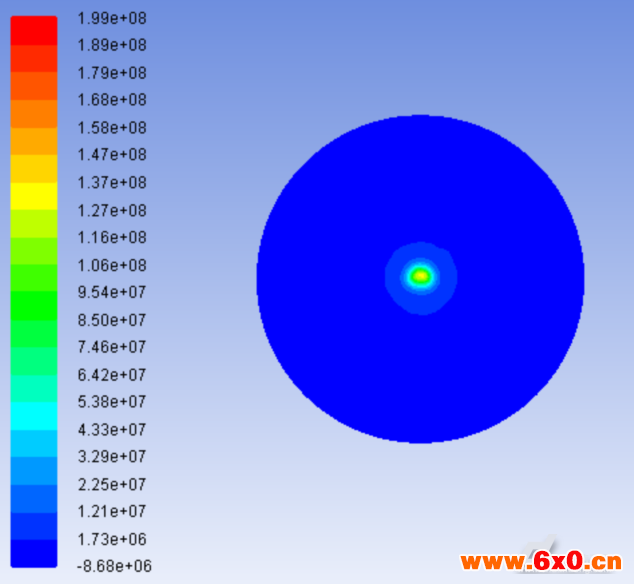

利用有限元仿真技术,通过FLUENT软件,系统对不同压力的水射流进行了仿真模拟,重点研究了射流靶距和射流角度对除锈效果的影响,如图5-8所示。从图6中可以看出,高压水射流作用力随靶距的改变而变化的规律。图7则反应出不同角度射流冲击下因为正压力和剪切力的综合作用而造成的靶面应力的不同。可以得出以下结论:(1)当靶面为15mm和20mm时,靶面应力最大,除锈的最佳靶面应该控制在15mm-20mm之间。(2)当射流角度控制在0°和30°时,靶面综合应力较大,考虑到当射流角度为30°时,可以实现清洗器的自旋,故优化角度定为30°。把参数定位最佳后,其靶面受力云图如图8所示。

图5 200Mpa水射流冲击靶面速度云图

图6不同靶距下的靶面应力

图7不同射流角度下的靶面应力

图8 200Mpa最佳靶距角度时靶面应力

爬壁机器人除锈实验研究

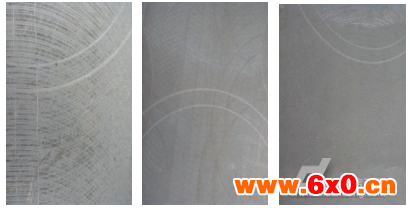

为验证机器人除锈能否满足实际要求,同时为了进一步优化机器人行走速度、喷嘴旋转速度,以及高压水射流等工艺参数以提高工作效率,在友联船厂(蛇口)有限公司开展了大量对比实验,包括平板、立板和船体除锈实验,如图9所示。

图9 平板、立板和船体除锈实验

为优化清洗盘内喷嘴的旋转速度,我们在平板上进行了对比试验,几种不同旋转速度下的除锈效果如图10所示。当喷嘴旋转速度较低时,清洗轨迹不连续,表面粗糙度较高,不能完全将铁板清洗干净;当旋转速度达到一定值时,除锈效果非常好。

图10 不同旋转速度下(400/823/1046rad)的除锈效果

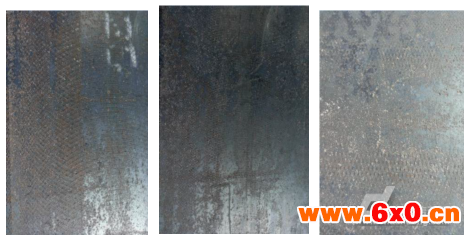

为研究射流压力对除锈效果的影响,开展系列的不同压力下除锈实验,效果如图11所示。可以看出,随着射流压力的增大,其除锈效果越好。一般来说,射流压力在220Mpa以上的除锈效果就能达到生产需求。

图11 不同射流压力下(180/200/220Mpa)除锈效果

为更直观表达除锈效果,对机器人除锈前后进行对比,如图12所示。

图12 除锈前后对比图

现场试验结果显示,机器人除锈等级已达到Sa2.5,可直接进行下一步的涂装。实验证明基于高压水射流的船舶除锈机器人技术完全可以替代传统的喷射除锈,满足船厂实际除锈生产要求。

除锈爬壁机器人应用展望

爬壁机器人除锈效率相较原先的人工喷砂除锈平均可以提高6倍以上,而除锈成本却只有原有的40%左右。仅以本文所述深圳友联船厂(蛇口)为例,该单位平均每年修船近300条,总的除锈清洗面积可达300万平方米,项目合作单位每年修理船只为200-300条,总的除锈清洗面积可达300万m2。若采用基于超高压水射流爬壁机器人除锈技术的除锈,直接节省成本超过7500万;另一方面,由于除锈效率大幅提高,因此,企业可以承接更多的订单,更进一步地增加企业盈利。

可见市场潜力巨大。另外,爬壁除锈机器人技术不仅可以用来进行船舶除锈,还可以在海上石油平台、码头、水下管道等设施中大展身手,具有极大潜力。

更多资讯请关注工业机器人频道

QQ交流群

QQ交流群